Изготовление корпусной мебели своими руками

Вы купили новую одежду, а оказалось, что места в старом шкафу для обновки нет…

Назрел вопрос о приобретении нового шкафа под одежду.

Вы приняли решение что это будет обычный трёхстворчатый шкаф высотой "под потолок". Поход по мебельным магазинам, продающим, серийную мебель выявил, что цена стандартных шкафов вполне приемлема, но нужного размера шкаф приобрести в них не реально. Соответственно индивидуальные производители «Мебели на заказ» вам выставили довольно большую цену за этот заказ, которую вы не готовы платить.

Есть вариант, как сэкономить на нестандартном заказе мебели до 40% - это сделать мебель самому.

Содержание

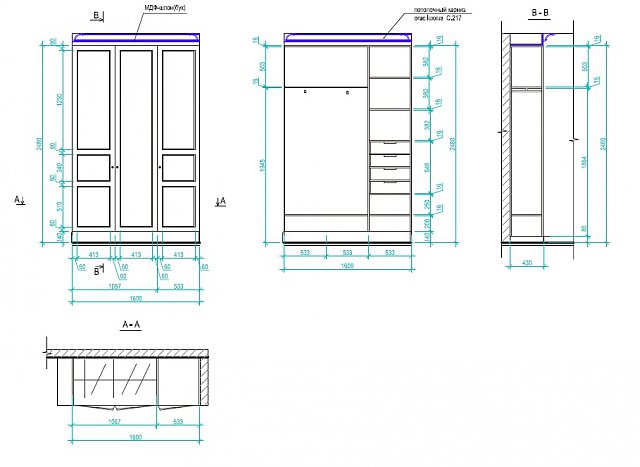

Проект шкафа

Сначала необходимо нарисовать ваш будущий шкаф на бумаге. Обязательно надо учесть параметры помещения, где он будет стоять (ровность стен и пола, наличие плинтусов и т. п.).

Стандартная глубина шкафа под одежду 600 мм. Минимальная глубина 500 мм (в случае если штангу под одежду планируется расположить по ширине шкафа попрек) данные размеры обуславливаются шириной вешалок под одежду (плечиков).

Глубину шкафа можно сделать меньше, но в этом случае Вам придется использовать специальную выдвижную штангу, которая ставится вдоль шкафа. В этом случае вместительность шкафа уменьшается, и больше 3-х, 4-х зимних курток, Вы в такой шкаф не повесите.

Допустим Вам нужен 3-х створчатый шкаф шириной 1200 мм, высотой 2500 мм, глубиной 600 мм с двумя отделениями: 1-е отделение шириной 800 с вешалками под одежду, и 2-е отделение шириной 400 мм. Для удобства сборки и установки, а так же в последующей эксплуатации (если придется отодвигать шкаф), я рекомендую сделать два шкафа: один шириной 800 мм и второй 400 мм, т. к. это получается довольно большая и тяжелая конструкция. Заранее необходимо предусмотреть количество полок, и на каком расстоянии они будут друг от друга.

При проставлении размеров необходимо учесть толщину ДСП, обычно это 16 мм.

Также в процессе прорисовки необходимо сразу определится, как будут стыковаться фронтальные и горизонтальные детали и с какой стороны.

После того как получилось прорисовать шкаф и проставить размеры, можно произвести деталировку (список деталей с размерами).

Раскрой, распил, кромление

Сейчас в каждом среднем городе можно найти организации, которые торгуют ламинированным ДСП, и как правило они оказывают услуги по распилу, раскрою, и поклейки кромки.

Раскрой - это оптимизация реза готовых деталей и отхода. Раскрой обычно делают с помощью специального программного обеспечения, использование которого помогает сэкономить на материале. Например: Ваш шкаф по раскрою вышел на 3 листа ДСП, 2 из которых заполнено деталями полностью, но есть некоторые обрезки, а 3 лист заполнен только на 15 %. Чтобы не покупать 3 лист, можно прибегнуть к следующим хитростям :

- изменить направление текстуры на некоторых деталях (на боковинах текстуру делают по длине, ее не меняют, а с полками и внутренними частями ящиков можно поэкспериментировать);

- изменить размер шкафа на 1-2 см (изменить глубину шкафа из 600 мм сделать 580 мм или 570 мм) на функциональности это изменение не отразится.

Есть некоторые поставщики ДСП которые оказываю полный спектр услуг по продаже пиломатериалов, начиная от прорисовки Вашего проекта в специальных 3D программах, заканчивая выдачей готовых распиленных и кромкооблицованных деталей, а порой и присаженных (с просверленными отверстиями под крепежную фурнитуру), которые останется только собрать. Но также можно сделать раскрой и самому, скачав программу из интернета, единственное надо знать – это размеры ДСП, которое вы планируете покупать.

При заказе пиломатериала не забудьте заказать ДВП – этот материал пойдет на заднюю стенку шкафа и дно ящиков.

Распил

Распил производят на специальных форматно-раскройных станках, в которых пиломатериал режут сразу 2 пилы вращающиеся на встречу друг к другу. Данная технология позволяет избежать образований сколов на материале и резать заготовки с максимальной точностью в соответствии с заданными размерами.

Кромкооблицовка

Обработка кромкой имеет огромное значение в мебельной индустрии. И дело тут не ограничивается одной только эстетической стороной, ведь от состояния кромки зависит надежность и долговечность самой мебели.

Если окажется, что организация торгующая ДСП не оказывает услуги по кромкооблицовке, вы спокойно можете обратиться к фирмам, изготовляющим мебель на заказ. Они как правило оказывают данные услуги. Я бы Вам порекомендовал заказать услугу по поклейке кромки в таких организациях, а не клеить кромку самому. Но обязательно надо поинтересоваться на каком оборудовании это будет производиться эта услуга. Наиболее качественная оклейка кромкой производится па прямолинейных станках (если все ваши детали не имеют закруглений и радиусов). Данный станок примерно выглядит так.

Принцип действия самого простого такого станка: кромочный материал по роликам подается в станок, на него наносится горячий клей (температура клея 140- 200 градусов). Дальше кромка соприкасается с заготовкой, и происходит приклеивание кромки и ДСП. Дальше станок срезает лишнюю кромку по толщине ДСП (если ДСП толщиной 16 мм кромку приклеивают толщиной 19 мм.) и в ручную останется обрезать свесы.

На самых продвинутых станках есть еще ряд дополнительных функций, которые и свесы срезают и полируют кромку, а на некоторых имеется и подфуговка (перед склеиванием детали с кромкой, деталь проходит фуговку около 1 мм, деталь уменьшается в размере, убираются все дефекты распила). Преимущество последней функции: высокое качество обработанных деталей, за счет отсутствия сколов.

Радиусные детали клеят на криволинейном станке. На небольших производствах, на подобных станках оклеивают и все остальные заготовки.

В домашних условиях можно поклеить кромку и самому. Для этого нужна меламиновая кромка толщиной 0.4 -0.5 мм с нанесенным клеем и старый утюг. Если имеется ПВХ или ABS кромка, то необходим промышленный фен.

Приклеивание меламиновой кромки происходит следующим образом: отрезается кусок кромки длинной, чуть больше длинны стороны детали, которую планируется кромить, прикладывается кромка к детали, таким образом чтобы кромка свисала с обеих сторон и приглаживается горячим утюгом. Клей на кромке расплавляется и в процессе остывания приклеивается к заготовке. В этом процессе нужна конечно определенная сноровка: перегревать кромку нельзя, она начинает тянуться или собираться гармошкой, и в случае не прогрева кромка плохо приклеивается.

Далее свесы по краям и бокам убирают острым ножом, и если требуется обработка кромкой с других сторон, процесс повторяется. Острые края кромки убирают вручную, слегка затерев куском войлока.

Качество такой приклейки кромки, конечно, уступает машинному, но я встречал таких мастеров, которые просто «жонглировали» утюгом, и качество приклейки кромки у них было довольно хорошее. (В очень маленьких цехах по производству мебели еще практикуется такой способ обработки кромки.)

Фасады

Фасад – это лицо вашего шкафа (в простонародье дверцы шкафа).

В настоящий момент ассортимент фасадов довольно велик. Все зависит от того сколько Вы планируете потратить. Фирму, которая специализируется на изготовлении мебельных фасадов можно найти практически в каждом городе. При заказе мебельных фасадов надо учесть зазоры 4 мм между фасадами (если требуется изготовить фасад размером 800х400, фасад делают 796х396), данные зазоры нужны чтобы двери свободно открывались и закрывались, и не упирались в соседние двери.

Самые недорогие фасады – это фасады из ДСП оклеенные кромкой ПВХ или АВС. Их можно заказать вместе с основными материалами на шкаф. При составлении деталировки, у этих фасадов нужно дополнительно уменьшить заготовку фасада, на толщину кромки, умноженную на 2 (если фасад будет оклеен кромкой толщиной 2мм, то деталь уменьшают, дополнительно на 4 мм по периметру). Допустим, требуется фасад на корпус 800х400 мм, фасад изготавливают размером 796х396мм, а заготовку делают 792х392 мм.

При заказе фасадов, попросите, чтоб Вам сделали присадку под петли – это услуга стоит не дорого примерно 10 – 20 руб. за отверстие. Это будет проще, чем это делать самому – покупать специальную фрезу (стоимость от 200 руб.) и сверлить на определенном расстоянии от края и на определенную глубину.

Присадка (сверловка)

Наконец-то Вы привезли заготовки Вашего будущего шкафа к себе домой. Первым делом необходимо разобраться, где у Вас какая деталь и проверить размеры деталей. Необходимо определиться на каких крепежных элементах планируется сборка шкафа. Самым простым, надежным и дешевым элементом является конфирмат, обычно он бывает 6.3х50 и 7х50, но есть и другие размеры.

Очень важно правильно произвести разметку под крепежные отверстия и другую фурнитуру (направляющие, штанги, механизмы). Схемы присадки обычно указывают в каталогах по мебельной фурнитуре.

При разметке конечно пригодится Ваш эскиз шкафа, где вы указали расстояние между полками, конечно учитываем толщину полки, если ДСП 16 мм, то еще отступаем 8 мм (половину толщины полки), и ставим метки. Далее отступаем от края боковины с лицевой и тыльной части одинаковое расстояние, как правило, это 50 мм и ставим по второй отметке. В этом месте будет сверлиться сквозное отверстие. Таким же образом отмечаются все остальные метки на боковинах шкафа.

Разметка отверстия в полке происходит еще проще: от края полки на торцевой части (которая будет крепится к боковине шкафа) с лицевой и тыльной стороны отмечается точно такое же расстояние, как и на боках шкафа. И торец полки делим пополам, 8 и 8 мм при 16 мм ДСП.

Далее производим сверление строго перпендикулярно заготовке, следим, чтобы сверло не ушло куда либо в сторону, что может испортить заготовку. Торец полки обычно сверлят сверлом с диаметром не более 5 мм.

Боковину сверлят сверлом с диаметром от 6,5 мм до 7,3 мм (это зависит от толщины используемого конфирмата).

Если в шкафу планируются выдвижные ящики, то направляющие под них желательно прикрепить до сборки каркаса. Монтировать направляющие в готовом собранном шкафу довольно неудобно.

Когда все детали просверлены можно приступить к сборке шкафа. Сборку рекомендую (в случае наличия достаточного места) начинать с установки боковин на ребро лицевой частью вниз и нижней частью шкафа (дном) к стене у которой будет стоять. После сборки шкафа, останется только его поднять, и он станет на свое место.

Сборка

Сборка происходит следующим образом: через сквозные отверстия в боковинах вворачивают конфирмат, так чтобы он попал в просверленное отверстие в полке шкафа и затягивают до тех пор пока конфирмат слегка не утопится в боковине шкафа. При этом надо контролировать усилие, шляпка конфирмата может глубоко войти в ДСП и испортить заготовку. Ввинчивание конфирмата производят шуруповертом с шестигранной насадкой (битой) с сечением 4 мм или специальным ключом.

В случае если конфирмат у вас под крест – используется соответствующая бита или крестообразная отвертка.

Далее на шляпку конфирмата ставят заглушку подходящую по цвету ДСП.

После того как собран каркас, прикручены все скрытые механизмы и установлены ножки, необходимо проверить диагональ. Если диагональ не одинаковая, производят корректировку по углам шкафа, слегка сжимая или растягивая диагональ.

Данная операция очень важна, так как влияет на эстетический вид собранного шкафа, наличие одинаковых зазоров между фасадами.

Затем прибивают заднюю стенку из ДВП. После чего конструкция приобретает жесткую форму и может устанавливаться на свое место, шкаф ставят на ноги.

Финишной частью сборки шкафа будет установка фасадов, установка ручек и регулировка зазоров между ними

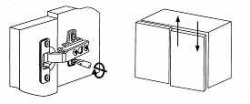

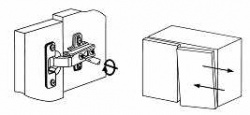

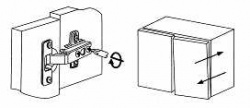

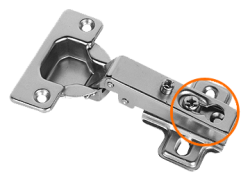

В фасаде в просверленные отверстия под петлю устанавливаем петли, так чтобы они стояли строго под 90 градусов к краю фасада, для большей точности можно воспользоваться угольником. И прикручиваем петли саморезами 3.5х16 мм.

Далее дверцы с петлями прикручивают к боковине шкафа. При этом необходимо ровнять двери по верхней крышке шкафа. Если крышка нависает над дверцей, то можно использовать своего рода шаблон: берут небольшой кусок ДВП или кусок толстого картона и зажимают его между верхом двери и крышкой шкафа, образуется небольшой требуемый зазор примерно 3-4 мм. Петли должны быть в открытом состоянии, в месте прилегания ответной планки петли к внутренней боковине шкафа, производят монтаж саморезами. При больших дверях может потребоваться помощник.

Если на одной боковине расположены два и более фасада, операцию повторяют с и пользованием этого же импровизированного шаблона.

Если у Вас помимо обычных дверей есть ящики, то фасады ящиков крепят следующим образом: на ящик наклеивают двухсторонний скотч, убирают защитный слой и прикладывают фасад к шкафу, при этом ровняют фасад по высоте и ширине. Для простоты выравнивания по высоте, можно воспользоваться тем же самым куском картона. Потом сильно прижимают фасад к самому ящику, происходит временная фиксация фасада с ящиком. Основная фиксация производится с помощью шурупов с внутренней стороны ящика размер 4 х 30 мм.

Пришло время ставить мебельную ручку, большой сложности в этом нет, главное точно вымереть отверстия под ручку. От края фасада обычно берут около 30 мм. Количество отверстий зависит от ручки которую Вы купили (кнопка или скоба). Сверло используют с диаметром 4мм - 4.5мм

Последний этап - регулировка петель.

Регулировку по высоте, производим осолабля шурупы на ответной планке петли с помощю отвертки и затягивая их обратно. На некоторых петлях премиум сегмента данная регулировка производитя отдельным винтом с помощью эксцентрика.

В итоге должен получиться шкаф, с одинаковыми зазорами между дверей и ящиков.

Вклад участника

Обратная связь Автору

Обратная связь Автору