Быстрая переналадка/SMED

Содержание

Определение

SMED/Быстрая переналадка (Single-Minute Exchange of Die - англ. замена штампов от 1 до 9 минут) - это концепция организации процесса переналадки/переоснастки оборудования, позволяющая значительно сократить затраты времени при переналадке оборудования.

Концепция зародилась в Японии в 1950 г. на машиностроительных заводах, автором концепции является Сигео Синго, который разрабатывал данную концепцию в течение 20 лет (1950 -1970 гг.). Предполагая, что любую переналадку можно осуществить в течение 1-9 минут, он назвал свою концепцию SMED.

Дальныйшее совершествование SMED привело к появлению концепции OTED (One-Touch Exchange of Die - англ. замена штампов в одно касание) - концепция замены штампов не дольше одной минуты. В основе методов SMED/OTED лежит открытое в 50-х годах XX в. Сигео Синго разделение процесса переналадки на два типа операций:

- Внутренние операции переналадки (IED - Internal Exchange of Die) - операции, которые можно выполнить только на остановленном станке, такие как монтаж или удаление штампа.

- Внешние операции переналадки (OED - Outernal Exchange of Die) - операции, которые можно выполнить, когда станок еще работает, такие, как транспортировка штампа к месту хранения и от него.[1]

Стадии внедрения

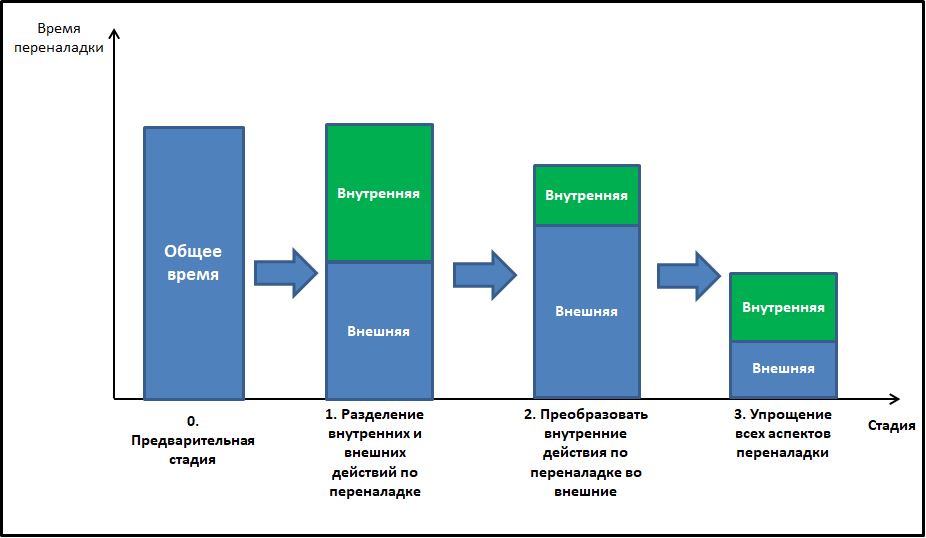

SMED предусматривает прогрессивный подход к совершенствованию переналадки. При этом необходимо пройти 4 стадии, представленные на рисунке 1

Рис. 1. Стадии быстрой переналадки

Предварительная стадия

На этой первоначальной стадии не делаются различия между внутренними и внешними действиями. Много внешних действий таких, как поиск инструментов и подготовка штампа, выполняются при остановленном станке. Это вызывает ненужное удлинение переналадки.

Стадия 1. Разделять внутренние и внешние действия по переналадке

Это наиболее критичная стадия при внедрении SMED. Она предусматривает разделение операций внутренней и внешней наладки. Основные инструменты данной стадии:

Контрольный лист

Составьте контрольный лист, включив в него все узлы, условия выполнения операций и шаги, которые нужно выполнить при работающем станке.

Контрольная таблица

Таблица с чертежами и/или рисунками всех необходимых для переналадки инструментов и деталей. Далее инструменты и детали выкладывают на эти изображения. Это позволяет одним взглядом оценить наличие всех необходимых инструментов и деталей до остановки станка.

Функциональный контроль

Проверьте функциональность/исправность всех узлов, которые вы собираетесь установить в станок до момента его остановки и начала переналадки. Это необходимо, чтобы избежать задержки при внутренней наладке.

Оптимизация транспортировки

Нужно исследовать и внедрить наиболее эффективный и быстрый способ транспортировки штампов или других крупных частей, заменяемых при переналадке. Транспортировка и подготовка должна производится при работе станка, т.е. быть внешней операцией.

Стадия 2. Преобразовать внутренние действия по переналадке во внешние

Основные подходы этой стадии развития быстрой переналадки:

Преобразование

Преобразование текущего процесса переналадки, чтобы определить, можно ли какое-либо из внутренних действий преобразовать во внешние. Например, разогрев литейной формы, когда станок еще работает, устраняет необходимость разогрева формы после переналадки станка. Иными словами, преобразование требует пересмотра операций переналадки с целью проверки не осталось ли среди действий, отнесенных к внутренней переналадке, тех которые на самом деле являются или могут являться внешними.

Стандартизация функций

Привлекательным является подход, по которому можно было бы унифицировать штампы под один размер для облегчения переналадки. Такой подход называют стандартизацией формы. Он является весьма материально затратным. При этом подход стандартизации функций в противоположность этому требует лишь унификации тех частей, которые используются при переналадке. Например, добавление пластины или блока к краю приспособления штампа стандартизирует размеры только этой детали и делает возможным применение одних и тех же зажимных устройство при различных наладках.

Использование дополнительных приспособлений

Некоторые из задержек, связанные с регулировками при внутренней наладке, можно устранить путем использования стандартных приспособлений. Когда обрабатывается заготовка, закрепленная в одно приспособление, следующая заготовка устанавливается во второе приспособление. Когда обработка первой заготовки закончена, второе приспособление легко ставится на станок для обработки.

Стадия 3. Упрощение всех аспектов переналадки

Данную стадию можно разделить на 2 подхода:

Радикальное улучшение операций внешней переналадки

Улучшения и упрощения в процессах хранения и транспортировки необходимых деталей для переналадки позволят дополнительно сократить общее время переналадки и затрачиваемые на это ресурсы.

Радикальное улучшение операций внутренней переналадки

Применение функциональных зажимов или полное устранение крепежа

На практике наиболее часто используемое крепежное устройство - болт, но его применение порой требует очень большого времени. Например, болт с 15 витками резьбы, нужно повернуть 14 раз, прежде чем он будет действительно затянут на последнем обороте. Но нужен только последний оборот при затяжке и первый при ослаблении, остальные 13 - потерянные движения. Болты не единственный способ крепления, методы крепления в одно касание, использующие клинья, пальцы, и защелки или пружины как захватные приспособления, просто соединяющие две детали, снижают время установки до секунд.

Применение параллельных операций

Если операция переналадки требует установочных операций со всех сторон станка, и если эти операции выполняет один рабочий, то много времени и сил затрачивается на хождение вокруг станка. Но когда параллельные операции выполняют два человека, время переналадки обычно снижается более чем вдвое благодаря экономиидвижений. Например, операция занимающая у одного рабочего 30 минут, у двоих займет всего 10 минут.

Устранение регулировок

Обычно регулировки и пробный пуск занимают 50-70% времени врутреннней наладки. Их устранение дает поразительную экономию времени. Устранение регулировки начинается с осознания того, что установка переключателей/регуляторов и регулировка две разные и самостоятельные функции. Регулировки можно ликвидировать если использовать прибор для точного поределения правильного положения конечного выключателя/регулятора. Тогда единственно необходимая операция это установка переключателя/регулятора. Безусловно, лучшая регулировка - отсутствие регулировки. Например, регулировку можно исключить полностью,когда число положений регулятора ограничено и неизменно.

Механизация

Механизацию следует рассматривать тогда, когда приложены все усилия по улучшению процесса переналадки всеми вышеописанными способами. Механизация существенна для замены крупных приспособлений и штампов, литейных и прессовых форм. Закрепление каких-либо деталей может производиться при использовании давления воздуха или масла. Однако, инвестиции в механизацию следует оценивать очень тщательно. При сокращении времени переналадки предыдущими способами с 2 часов до 3 минут, механизация скорее всего уменьшит это время не более чем, еще на минуту.

Обзор инструментов применяемых при внедрении быстрой переналадки представлен на рисунке 2.

Рис. 2. Инструменты быстрой переналадки

Примечание:

- ↑ Синго Сигео. Быстрая переналадка: Революционная технология оптимизации производства\ Сигео Синго; Пер. с англ. – М.: Альпина Бизнес Букс, 2006. – 344 с.

Вклад участника

Обратная связь Автору

Обратная связь Автору