Встроенное качество

Содержание

Определение "Встроенного качества"

"Встроенное качество" - система организационных, технических и логистических мер, направленых на недопущение изготовления некачественной с точки зрения клиента продукции.

Встроенное качество опирается не на контроль изготовленной продукции методом пост-фактум, а на предотвращение возникновения дефектов, основанное на цикле PDCA. При реализации концепции встроенного качества осуществляется последовательный анализ несоответствий, выявление их первопричин, разработка корректирующих мероприятий и контроль результатов.

Концепция "Встроенного качества" является составляющей частью TQM - более широкого системообразующего подхода к повышению эффективности организации.

Необходимость "Встроенного качества"

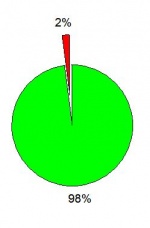

Понимание нобходимости встроенного качества зачастую приходит к компаниям вместе с пониманием того, что количество жалоб от недовольных клиентов растет вместе с ростом числа сотрудников отдела ОТК; что с повышением тщательности выходного контроля затраты на устранение брака и "заглаживание" споров с клиентами не уменьшаются. В этой ситуации падает не только доходность компании, но и снижается мотивация сотрудников - операторы на линии перестают обращать внимание на "мелкие" дефекты, передача смен осуществляется без передачи требуемой информации, офисные сотрудники забывают имена и лица "людей из цеха" и наоборот. Эффективность падает тотально. Из-за этого увеличивается прессинг со стороны начальства (если оно не знакомо с принципами и подходами Кайдзен) и возникает ситуация (к сожалению, часто типичная) когда сотрудники и руководство "воюют по разные стороны баррикад". Понятно, что в таких условиях развитие будет продвигаться очень медленными темпами, а в пучину конфликта постепенно втянутся новые уровни управления - за рабочими последуют бригадиры, а за ними и мастера, и, что самое неприятное, новые сотрудники тоже будут обучаться неприемлемым методам работы. Это вовсе не значит, что сотрудники хотят нанести вред компании, ведь известно, что в 98 проценатах случаев брака сотрудник не виноват, а причина несоответствий лежит в системе организации труда, в конфигурации рабочего места, в состоянии применяемого инструмента. Сотрудники искренне желают, чтобы результат их труда был не только хорошо оплачен, но и вызывал чувство радости и у них, и у тех людей, которые его купят и будут использовать.

Действительно, при детальном анализе видов и причин брака оказывается, что царапины на готовом окне вознкили из-за заусенец на поверхности сборочного стола, что импост смещен, так как новый сотрудник не был обучен правильному способу установки соединителя, а дистанционная рамка не выровнена из-за неисправного датчика на линии, который останавливает подачу стеклопакета раньше положенного времени. Согласитесь, в таких ситуация нелепо обвинять сотрудников и невозможно избавиться от дефектов, оперируя исключительно воздействием на результат и субъект труда. Очевидно, что проблемы лежат не в плоскости человеческих отношений, а в системе орагнизации труда - столы должны быть гладкими и чистыми, оборудование исправным, а сотрудники владеть правильными приемами работы. В этом случае все будут довольны и друг другом, и общим результатом труда. Что же необходимо сделать руководству и сотрудникам, чтобы прийти к такому состоянию? Кайдзен предлагает в данном случае свои методики: диагностика реального состояния, сфокусированное решение проблем и командная работа. Общими услиями заинтересованная команда может внедрить систему встроенного качества за короткий промежуток времени, задача же руководства на данном этапе - разъяснить принципы встроенного качества и обеспечить его внедрение.

Принципы "Встроенного качества"

Увеличение затрат на поиск и устранение дефектов

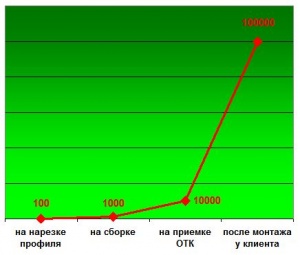

Для успешного внедрения концепции встроенного качества необходимо, чтобы операторы на рабочих местах понимали, что при возникновении дефекта, его в любом случае нужно будет устранять, однако есть разница в том, на каком этапе будет определен и устранен дефект. Существует общий принцип, когда в случае перехода дефекта на следующую стадию обработки, затраты на его поиск и устранение возрастают десятикратно.

Действительно - если отследить дефект, например, заготовки профиля, то на участке нарезки устранение такого дефекта будет стоить 100 руб - это стоимость отрезанного куска профиля и нескольких минут работы оператора. Если же дефект перейдет на сборку, то необходимо будет заменить уже готовый контур и привлечь несколько сотрудников с разных участков. При выявлении дефекта на приемке ОТК, возникнет необходимость полной разборки конструкции, переделки и сборки заново. А переоценить затраты при выявлении дефекта после монтажа у клиента совсем невозможно - ведь в данном случае повторно включается в работу вся производственно-логистическая цепочка и последствия такого дефекта еще долго будут напоминать о себе в виде рассказов и рекомендаций клиента другим возможным заказчикам. Каждая компания стремится (весь вопрос в том у кого получается лучше, а у кого еще лучше - это и определяет лидерство) работать так, чтобы заказчик был доволен, однако не каждая понимает и разделяет второй принцип встроенного качества:

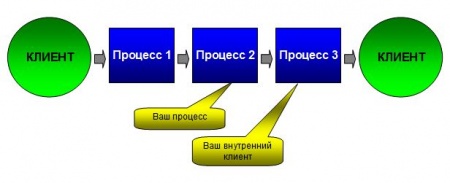

Следующий процесс - заказчик

Действительно, желая удовлетворить потребности своих клиентов, компании готовы на многое - точно в срок выдавать продукцию, не допускать дефектов, проводить акции, предоставлять скидки и "бесплатные" бонусы. Это всё нравится клиентам и они с радостью обращаются к вам. Такое же отношение необходимо перенести и на работу внутри компании. Второй принцип встроенного качества гласит: "Следующий процесс - заказчик". Соответственно, к предыдущему процессу предъявляются требования, которые предъявляет заказчик в целом - дайте мне то, что мне нужно, там, где мне нужно, тогда, когда мне это нужно.

Таким образом, принимая данный принцип, сотрудники на каждом рабочем месте стремятся максимально полно удовлетворить потребности следующего процесса, как своего непосредственного клиента. В рамках встроенного качества такой подход определяет ограничения по возникновению дефектов и выводит третий принцип встроенного качества:

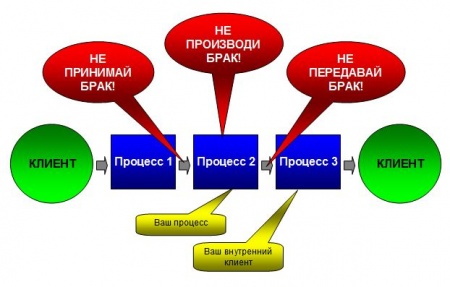

Не принимай, не производи, не передавай брак

Если компания твердо решила повысить качество своей продукции, то данный принцип, реализованный на каждом участке, ставит неперодолимый заслон браку. Однако, если учесть, что большинство производственных систем "заточены на количество", т.е. в первую очередь стремятся произвести как можно больше, а если что не так, то "поработать с заказчиком", то внедрение данного принципа будет весьма непростым - начиная от внутренних убеждений каждого сотрудника до реальных действий.

Как говорится в известной японской производственной пословице: "Сначала качество - потом прибыль". Производители из этой страны на деле доказывают справедливость данного утверждения. Сменив свой привычный взгляд на внутренние процессы и на возникающие дефекты, каждая компания в состоянии добиться существенного улучшения уровня качества.

Внедрение концепции "Встроенного качества"

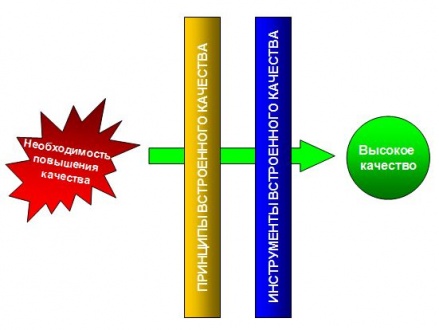

Внедрение встроенного качества целесообразно осуществлять в рамках общей деятельности по Кайдзен в организации. Однако, если проблемы с качеством являются наиболее критичными и основные усилия компании уходят именно на борьбу с последствиями некачественно произведенных изделий, то встроенное качество может быть приоритетом по началу Кайдзен-трансформации производственной системы. В любом случае, внедрение должно иметь постепенный характер, разделенный на два этапа: первое - разъяснение и принятие сотрудниками принципов встроенного качества, и, второе - внедрение инструментов встроенного качества.

Важно, чтобы внедрение не начиналось с "инструментальной" транформации цеха, т.к. без внутреннего принятия и вовлечения сотрудников инструменты вряд ли приживутся на постоянной основе. Действительно, можно над фурнитурной станцией закрепить видимый с каждой стороны лозунг: "Я не принимаю, не произвожу и не передаю брак!". Хороший визуальный инструмент, но без понимания сотрудником, о чём он говорит и как это связано с работой и успехами именно этого сотрудника, можно ожидать, что через две-три недели предлоги "не" на лозунге чем-нибудь будут закрашены, а сбоку появится забавная улыбающаяся рожица. Способом преодоления таких ситуаций является командная проектная работа в процессе которой сотрудники не только начинают понимать и разделять принципы встроенного качества, но и вносить предложения по улучшениям и реализовывать их. Когда команда по преобразованиям готова включится в процесс, то можно переходить к внедрению инструментов встроенного качества.

Инструменты "Встроенного качества"

Основными инструментами встроенного качества являются отработанные методикой Кайдзен решения:

- Кобецу Кайдзен (Kobezu Kaizen) - сфокусированное решение проблем.

- Стандартизация и Стандарты - визуализирванные способы наилучшего выполнения операций

- Автоконтроль (Самоконтроль) Первого и Второго уровней - включение операций по контролю внутрь производственных операций в соотвтетствии с Принципами встроенного качества и наделение операторов правами и обязанностяи по действиям в случае возникновения несоотвтетствий..

- Пока Йоке (Poka Yoka) - "защита от друака" или, точнее - "Защита от непреднамеренного разрушения". Формирование условий, ошибиться в которых просто невозможно.

- Джидока (Jidohka) - встраивание в процесс возможности остановки производства в случае возникновении угрозы выпуска некачественной продукции и прекращения работы до устранения несоответствий.

- SPC или СПК - Статистический Производственный Контроль - организационная система, направленная на определение, исследование и контроль факторов, вносящих неопределенности в процесс производства.

Комплексное и последовательное применение инструментов встроенного качества должно осуществляться командой (рабочей группой) непосредственно в Гемба.

Заключение

Несомненно, концепция "Встроенного качества" при её планомерном внедрении дает высокие результаты по снижению дефектов и росту удовлетворенности клиентов, как в краткосрочной, так и в долгосрочной перспективе. Более того, внедрение рассмотренных инструментов в рамках общего проекта по Кайдзен показывает их взаимоствязь с другими возможностями по улучшениям и открывает соответствующий потенциал в других областях - таких, как производительность, сроки выполнения заказа и повышение уровня образованности и мотивации сотрудников. Эксперты компании "Т.Б.М." в области повышения эффективности имеют реальный опыт проведения кайдзен-проектов на производстве и готовы принять участие в развитии производственных систем своих клиентов.

Вклад участника:

Обратная связь Автору

Обратная связь Автору