Особенности внедрения системы 5С в России, плюсы и минусы при внедрении системы 5С

Содержание

Введение

Статья посвящена особенностям внедрения системы 5С в Российской Федерации. В ней раскрывается основа данной системы, выявляются эффекты, получаемые на этапах ее внедрения. В статье анализируются проблемы применения системы 5С на российских предприятиях, а также предлагаются меры, позволяющие устранить ошибки внедрения данной системы Ключевые слова: организация рабочего места, карта 5С, сортировка, систематизация, рациональное размещение, стандартизация правил, красные ярлыки, ненужные вещи

В настоящее время особую актуальность приобретает стремление предприятий производить все более усложненную продукцию и при этом затрачивать на нее как можно меньше средств. Это стремление находится также во взаимосвязи с такой составляющей, как конкуренция. Она стремительно набирает обороты, на рынок выходят все больше предприятий со своими инновационными идеями, чтобы не отстать, организациям необходимо внедрять в деятельность своих компаний различные новые методы или вводить уже проверенные и трансформировать их к своей среде. Японский опыт организации рабочего места на предприятиях является уникальным, он способствует как росту производительности, так и улучшению уровня качества продукции. Именно поэтому следует особо остановиться на японской системе организации рабочего места, которая называется «Система 5С». Существенной ее особенностью является возможность применения данного метода в условиях жесткого бюджетного ограничения. В основе Системе 5С лежат пять этапов, постоянное выполнение которых позволило японским предприятиям в кратчайшие сроки поднять экономику своей страны на высокий уровень, а компаниям, применяющим его, получать возросшую прибыль, при этом количество брака значительно сократилось, возросла производительность рабочих. Этапы в составе рассматриваемого метода включают в себя: 1) сортировку; 2) свои места для всего; 3) содержание в чистоте; 4) стандартизацию; 5) самодисциплина/совершенствование. Рассмотрим основные эти этапы более подробно.

Этапы внедрения 5С

Первый этап «Сортировка»

Сортировка означает освобождение своего рабочего места от всего, что не понадобится при выполнении текущих производственных или канцелярских операций. При выполнении этапа сортировки одна из основных составляющих заключается в определении тех деталей, предметов, которые впоследствии понадобятся при выполнении заказа и избавлении от ненужных вещей. Отметим, что, производя сортировку, сотрудники не только избавляются от тех изделий, которые точно не понадобятся, но также и от тех, на счет которых возникают определенные сомнения. Главное значение сортировки заключается в эффективном использовании ресурсов. Плюсы правильного выполнения данного этапа заключаются в следующем: – появление дополнительного места для хранения нужных деталей и инструментов; – снижение затрат на транспортировку ненужных деталей, для которых могла потребоваться какая-либо тара; – уменьшение времени на поиск требуемых вещей, что так же помогает сохранению благоприятной обстановки; – нужные вещи всегда будут находиться в рабочем состоянии, а их поломка будет обнаружена гораздо быстрее; – увеличивается производительность труда.

Следует отметить, что на рассматриваемом этапе одна из основных сложностей состоит в определении ненужных или просто лишних в данный промежуток времени предметов. Самый эффективный способ выявления потенциально лишних предметов и анализ их степени полезности называется «компания красных ярлыков». Суть его заключается в том, что те предметы, которые явно необходимы и не вызывают никаких в этом аспекте сомнений, оцениваются сразу. Если же предмет вызывает какие-либо сомнения, то на него вешается красный ярлык.

Для эффективного функционирования «компании красных ярлыков» необходимо так же осуществлять документирование, для каждой компании оно индивидуально. Примером может служить ведение журнала учета или хранение всей информации в компьютерной системе организации. Данные результаты, их анализ позволят наглядно увидеть те улучшения, к которым привело внедрение «красных ярлыков». Остановимся более подробно на возможных проблемах, которые могут возникнуть на первом этапе внедрения 5С:

а) полки и другие виды помещений, куда были сложены ненужные предметы, разделили рабочее пространство, что впоследствии стало причиной неудобства для взаимодействия рабочих; б) для поиска различных деталей стало уходить больше времени; в) содержание ненужных вещей приносит большие затраты; г) накапливается много хлама, что в свою очередь отражается на работе в целом и другие. Если при проведении сортировки были выявлены одна или несколько выше представленных проблем, то необходимо еще раз провести данный этап метода, выявив при этом причины, породившие данные проблемы.

Второй этап «Свои места для всего»

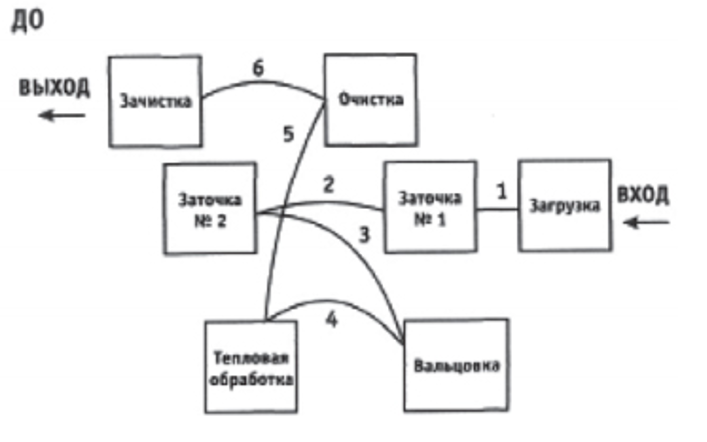

После успешного завершения первого этапа на предприятии, внедряющем рассматриваемую систему, стоит перейти ко второму, который называется «свои места для всего». Суть его заключается в том, чтобы предметы располагались таким образом, при котором их можно было бы легко использовать, а маркировка была такой, чтобы любой рабочий мог быстро найти нужную ему вещь, затратив минимум времени. Чаще всего потери времени происходят при: передвижении, отсутствии техники безопасности, поиске предметов, от излишков запасов, при работе с некачественными изделиями. Это позволяет сделать вывод, что главная особенность данного этапа состоит в сокращении времени на поиск нужного предмета рабочим, что впоследствии скажется на продуктивности работы. Выбор лучшего расположения для различных инструментов исходит из расчета минимум движений для взятия и использования предмета, что сокращает потери. Потери – это операции, которые требуют затрат времени и ресурсов, но не повышают ценности товара или услуги для потребителя. Поэтому удобное расположение вещей позволяет снизить потери времени, для этого на предприятиях часто используется карта 5С. Сущность карты 5С состоит в том, что она является механизмом, который помогает оценить в настоящее время местонахождение различных приборов, вещей, необходимых для работы, и выбрать наиболее рациональное расположение для этих предметов. Ее можно разделить на 2 части. Для наглядного примера приведем карту 5С с разметкой машинных операций до применения системы 5С, которая представлена на рис. 1.

Рис.1 Карта 5С с разметкой машинных операций до применения системы 5С

Как видно на рис. 1, в первую часть карты входит то расположение предметов, которое было до внедрения данной карты, теперь рассмотрим карту после внедрения 5 S, которая представлена на рис. 2.

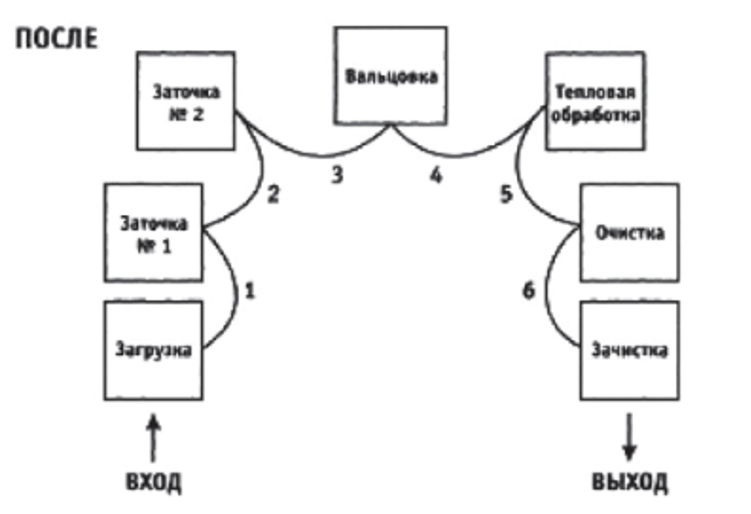

Рис. 2 Карта 5С с новой разметкой машинных операций

На рис. 2 видно, что новая разметка структурировала этапы цикла машинных операций, сократив тем самым время на их выполнение и увеличив производительность. Итак, можно сделать вывод, что второй этап системы 5С позволит сократить время на выполнение операций, внесет строгую последовательность, которая позволит избежать хаоса на рабочем месте, тем самым увеличив производительность.

Третий этап «Содержание в чистоте»

Перейдем к третьему этапу, который называется содержание в чистоте. Применять его следует только после осуществления второго, так как они тесно взаимосвязаны между собой. Сущность систематической уборки состоит в постоянном поддержании чистоты, как на рабочем месте, так и отдельных вещей в частности. Отметим плюсы данного этапа: – появление удовлетворенности работника своим рабочим местом; – полная готовность предметов, которые нужны для выполнения работы; – повышается безопасность рабочего места; – снижается вероятность брака; – постоянный технический осмотр увеличивает время работы без поломок оборудования. Систематическая уборка рабочего места является обязанностью всех сотрудников, которые на нем работают. Для ее проведения выделяется определенное время, назначенное руководством. После того как уборка вошла в систематическую фазу, следует внедрить проверку и оборудования. Для этого следует определить объект, на который будет направлено данное действие (например, режущий станок), далее сотрудников, которые непосредственно этим будут заниматься, после этого следует подготовить инструменты для уборки, а в завершение ввести систематическое ее выполнение. Итак, подводя итоги третьего этапа, следует отметить, что целью уборки является содержание в чистоте и отличной работоспособности всего, что используется или может быть применено для выполнения поставленных производственных задач. Данный этап нацелен на систематизирование содержание не только рабочего места в чистоте, но и на систематическую проверку оборудования, что позволяет повысить безопасность на рабочем месте, время работы оборудования, а также уменьшает количество производимого брака.

Четвертый этап «Стандартизация»

Рассмотрим следующий этап – стандартизация, сущность которого заключается в организации унифицированного подхода, который будет понятен всем работникам и будет простым в использовании. Для успешной стандартизации необходимо, чтобы была включена постоянная сортировка, самоорганизация и систематическая уборка. Следует отметить, что для каждого рабочего места необходимо иметь рабочие стандарты, рабочие инструкции наглядны, понятны, облегчают и работу, и обучение новых сотрудников. Кроме того, следует сделать так, чтобы инструкции находились непосредственно на рабочем месте, т. е. там, где выполняется работа, чтобы при необходимости сотрудник мог всегда к ним обратиться. Все инструкции следует составлять так, чтобы они были исполнимы. Таким образом, четвертый этап включает в себя несколько шагов, таких как определение обязанностей, по выполнению первых трех этапов системы 5С, следующий шаг состоит во внедрение разработанной стратегии в график работы сотрудников без ущерба для выполняемой ими работы, последний же этап заключается в контроле за исполнением. Данный этап позволяет наладить работу предыдущих ступеней и при этом отслеживать какие-либо нарушения или отставания.

Пятый этап «Самодисциплина/ совершенствование»

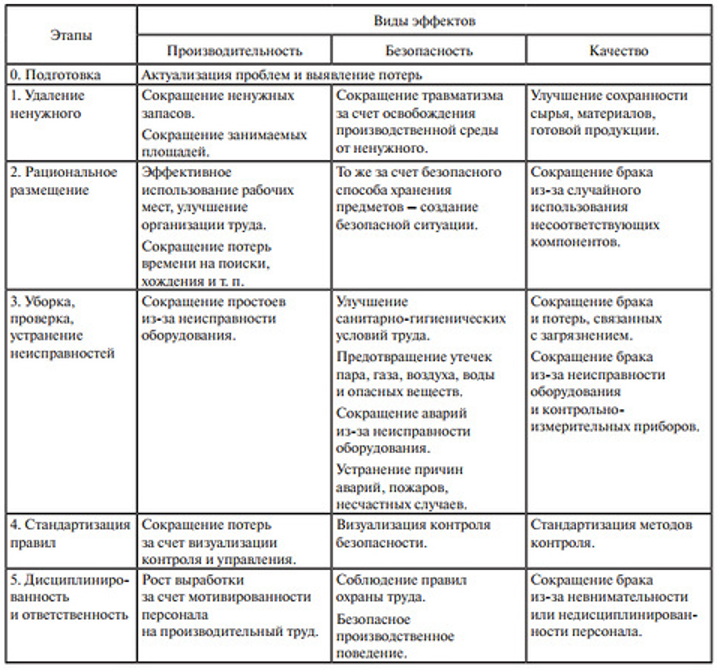

Пятый этап системы 5С называется самодисциплина/ совершенствование. В отличие от первых четырех, на нем результаты не так очевидны и не поддаются измерению. Стремление работников к совершенствованию возможно лишь поощрить, создавая условия для стремления к этому. Примером условий стимулирования данного этапа может служить: понимание сотрудниками необходимости и эффективности внедрения системы 5С, выделение времени на обдумывание и реализацию замыслов, помогающие внедрению 5С, поощрение со стороны руководства. В табл. 1 представлены эффекты, получаемые на этапах внедрения 5С:

Таблица 1.

Виды эффектов при внедрении системы 5С

Проблемы при внедрении системы 5С

В настоящее время можно утверждать, что данная концепция организации рабочих мест успешно внедряется во многих странах мира, но на российских предприятиях, особенно это касается предприятий Пензенской области, редко применяется. Одной из основных причин отказа российских предприятий от внедрения системы 5С является неправильное толкование и реализация данной концепции руководителями или персоналом, рассмотрим их главные ошибки. Так, на первом этапе реализации метода системы 5С могут возникнуть следующие проблемы: – невысокий приоритет, который ставят руководители на предприятиях; – контроль внедрения находится не в тех руках; – неэффективность из-за направления деятельности предприятия; – нечеткое понимание действия системы 5С и ее выгод; – отдельные ошибки реализации. Остановимся подробно на каждой из этих проблем в отдельности. Во-первых, невысокий приоритет для руководителей. Управленец всегда должен понимать, что на его поведение равняются, а его отношение к делу анализируется работниками более низкого звена, ведь если начальник не видит в этом внедрении какой-то необходимости или относится к ней незаинтересованно, то и работники будут относиться к этому так же. Кроме того, в настоящее время внедрение зарубежного опыта становится модой, часто выполняется лишь для галочки, поэтому некоторые руководители даже не считают нужным пройти самим эти курсы, а от того, что их пройдут лишь работники, эффективности будет мало. Для реализации этапов системы 5С требуется выделение времени для их реализации, порою же руководители пренебрегают этим. Во-вторых, при внедрении системы 5С следует не забывать о систематическом контроле всех этапов, но при распределении и назначении этой обязанности необходимо помнить такие моменты, как есть ли у этого работника полномочия для осуществления этой деятельности и ресурсы, чтобы реализовать контроль своевременно, ведь именно бюрократические проволочки даже внутри среднего предприятия бывают очень затяжными. Третья основная проблема для предприятий состоит в том, что не для всех сфер деятельности будет одинаковый результат, так, например, для организаций, работающих в металлургической области эффективность системы 5С, будет очень незначительной, так как для ее высокого функционирования достаточно поддержания в рабочем состоянии оборудования, а другие составляющие будут незначительно влиять на общую работу в целом. Нечеткое понимание действия системы 5С и ее выгод заключается в нежелании сотрудников переходить на данную модель, причин можно назвать много, но главная состоит в том, что не было уделено достаточно внимания просвещению персонала о данной модели, ее плюсах для каждого конкретного работника и всего предприятия в целом. К отдельным ошибкам реализации относятся уже более частные проблемы. Например, утрировав этап избавления от ненужных вещей, работников заставляют избавляться практически от всех предметов, которые находятся на рабочем месте, тем самым как бы поддерживая иллюзию наведения порядка, а на самом деле без маленьких мелочей работать становится неудобно, что впоследствии сказывается на отношении в целом к системе 5С. Для того чтобы данная система действительно работала в российских компаниях, которые начинают ее у себя внедрять, надо понять, что главное – это желание сотрудников и особенно руководства применить ее для эффективности производства, а не просто для галочки.

Заключение

В заключение выделим основные меры, позволяющие устранить ошибки внедрения системы 5С на российских предприятиях: 1) руководителю следует показать свою личную заинтересованность во внедрении данной системы; 2) на совещаниях необходимо проводить анализ хода внедрения системы на предприятии; 3) выявление сотрудников, которые больше всех внесли улучшений в данную систему и поощрение их; 4) контролировать просвещение новых сотрудников предприятия, связанное с осуществлением системы 5С; 5) работник на предприятии, понимая то, что при такой организации его рабочее место будет более удобно и безопасно, станет стремиться к совершенствованию этой системы, проявляя инициативу и доводя ее до сотрудников и руководителей; 6) сотруднику или нескольким работникам, на которых возложили обязанность контролировать осуществление данного метода, следует со всей ответственностью подойти к данному заданию, выявлять те проблемы, которые существенно снижают эффективность внедрения, а также доводить свой анализ до руководства, например, высылая результаты им на электронную почту. Анализ системы 5С позволяет утверждать, что ее эффективное внедрение на российские предприятия возможно, ведь самым важным в данной системе является желание и понимание всех сотрудников различных занимаемых рангов тех выгод, которые может принести данная система конкретно для них и для всего предприятия в целом. При этом никогда не надо останавливаться на достигнутых результатах, всегда стремиться к совершенствованию и систематизации.

Литература:

1. Хироюки Х. 5 S для рабочих: как улучшить свое рабочее место. – М.: Институт комплексных стратегических исследований, 2006. С. 32. 2. Тэппинг Д., Данн Э. Бережливый офис. Устранение потерь времени и денег. – М.: Альпина Паблишер, 2012 3. Растимешин В. Е., Куприянова Т. М. Упорядочение / 5 S – система наведения порядка, чистоты и укрепления дисциплины с участием всего персонала

Вклад участника:

Рогозик Денис Викторович

Обратная связь Автору

Обратная связь Автору