Технологии резки листового стекла

Качественная бездефектная кромка является одним из основных факторов сохранения прочности стекла в ходе его переработки и эксплуатации.

Как известно в процессе резки на кромке стекла в большем или меньшем количестве образуются дефекты, приводящие к следующим опасностям:

- Разрушение стекла при термообработке (закалке, термоупрочнении или моллировании). По этой причине данным операциям обязательно предшествует обработка кромки.

- Увеличение риска самопроизвольного разрушения стекла по причине термошока.

- Увеличение риска разрушения стекла при эксплутационных нагрузках: ветровые и снеговые нагрузки, собственный вес.

Обеспечение приемлемого качества кромки при минимальных техноло-гических затратах вызывает необходимость разработки новых технологий резки, а также совершенствования существующих. Данная статья посвящена обзору основных способов резки листового стекла и влиянию технологических пара-метров на качество реза.

Содержание

Механическая резка

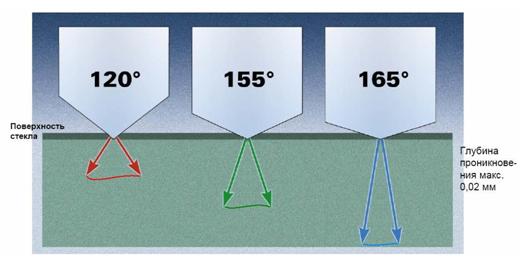

На сегодняшний день подавляющее большинство переработчиков ис-пользуют механическую роликовую резку листового стекла. Ролики для резки имеют клиновидное тупоугольное сечение и изготавливаются из твердых спла-вов (главным образом, на основе карбида вольфрама) (рис. 1).Раскрой протекает в два этапа: сначала наносится царапина (желобок), за-тем поперёк линии реза прикладывается усилие на изгиб (производится раз-лом).

При прохождении ролика на поверхности стекла остаётся желобок. В приповерхностном слое, испытывающем нагрузку на сдвиг, формируется сетка пересекающихся трещин по траектории совпадающая с действием напряжения сдвига.

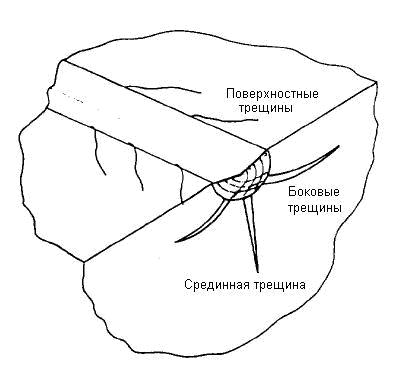

Помимо этого происходит частично пластическая деформация более дальних слоёв, вызывающая образование напряжений, под действием которых происходит рост трещин. Можно выделить три вида трещин: поверхностные, боковые и срединные нормальные (рис 2). Для правильного раскроя необходи-мо, чтобы разлом шёл по срединой трещине (перпендикулярно поверхности стекла) [1].

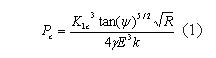

Геометрия ролика оказывает значительное влияние, как на образование трещин, так и на их рост. Минимальная нагрузка Pc, необходимая для образова-ния трещины, прямо пропорциональна углу заточки ролика и его радиусу и вы-ражается следующей формулой [2]:

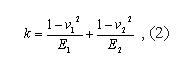

Коэффициент k в этом выражении зависит от свойств контактирующих материалов и определяется формулой:

где ψ – половина угла заточки ролика;

R – радиус ролика;

K1c – коэффициент критической концентрации напряжений;

v1 и v2 – коэффициент Пуассона стекла и ролика соответственно;

E1 и E2 – модуль Юнга стекла и ролика соответственно;

γ – константа, зависящая от отношения напряжения необходимого для образования трещины к напряжению оставляемого роликом.

После образования трещины происходит её рост до равновесных разме-ров за счёт релаксации напряжений в приповерхностных слоях, которые опре-деляются расклинивающим действием ролика и остаточными напряжениями стекла.

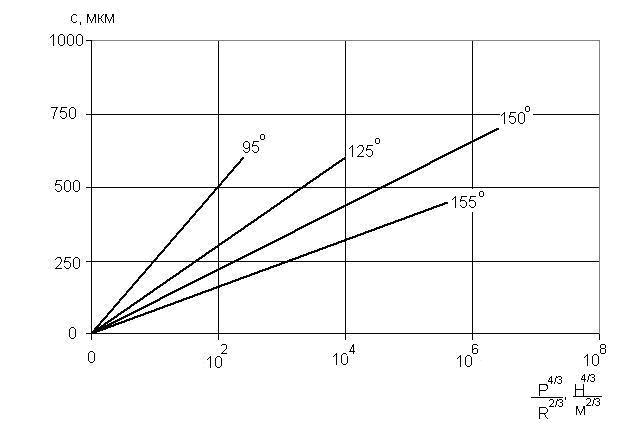

Согласно [2] интенсивность напряжений возрастает с увеличением на-грузки и уменьшением угла заточки ролика, при этом глубина трещин пропор-циональна интенсивности напряжений (рис. 3).

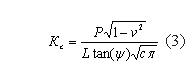

(3)

где: Kc – коэффициент интенсивности напряжений;

L – длина контакта;

с – глубина трещины.

Силы, с которыми ролик действует на стекло, направлены перпендику-лярно его граням и работают на сдвиг прилегающих слоёв [3]. Деформирован-ные слои тянут за собой слои, лежащие непосредственно под ними, создавая в них напряжения растяжения. Чем острее ролик, тем дальше действие сил от нормали к поверхности стекла и, соответственно, шире но мельче область соз-даваемых напряжений (рис. 4).

Угол заточки ролика выбирают исходя из толщины стекла. При разломе толстых стёкол требуется большое усилие, что негативно сказывается на каче-стве кромки. Для уменьшения усилия разлома необходимо внести напряжения растяжения вдоль линии реза, а для этого увеличить усилие нажима ролика на стекло. В случае применения острых роликов создаются хорошие условия для роста нежелательных боковых трещин. Поэтому для толстых стёкол применяют тупые ролики, действие которых в большей степени направлено вниз.

Однако для тонких стёкол тупые ролики применять не желательно, так как, согласно формуле (1), при их использовании требуется увеличивать давле-ние. И тонкое стекло можно просто проломить. С другой стороны не обяза-тельно создавать глубокую область напряжений, так как усилие разлома в лю-бом случае небольшое. Поэтому применяются острые ролики.

При роликовой резке используются специальные жидкости, способст-вующие получению качественного реза и имеющие следующие функции:

- смазка ролика (увеличивает его ресурс);

- создание гидравлической подушки (способствует более равномерно-му распределению усилия);

- в составе жидкости используются ПАВ, уменьшающие поверхност-ную прочность стекла (эффект Ребиндера), тем самым, способствуя резке;

- создание расклинивающего эффекта, препятствующего «залечива-нию» трещин после прохода ролика;

- уменьшение загрязнения стола стеклянной крошкой, прилипающей к жидкости.

Механическая роликовая резка обладает следующими преимуществами:

- низкая стоимость оборудования;

- простота в эксплуатации;

- низкие эксплуатационные затраты;

- высокая скорость резки (достигает 120 м/мин);

- возможность переработки листового стекла крупных форматов;

Однако при этом у механической резки имеются свои недостатки:

- относительно плохое качество реза;

- на качество реза сильно влияют недостатки стекла (неплоскостность, высокие остаточные напряжения и т.д.);

- необходимость использования жидкости для резки;

- необходимость обработки кромки в случае последующей термообра-ботки стекла.

Гидроабразивная резка

Впервые применение водной струи для решения технических задач было отмечено в горнодобывающей промышленности, в частности, в золотодобыче в 70-х годах Х1Х века и за прошедшее время получило развитие от применения для размыва породы и отмыва различных поверхностей от сильных загрязнений до резки струёй воды различных материалов.

В 80-х годах ХХ века наряду с применением мощных гидронасосов, стало возможным примешивать к водной струе частицы твердых материалов, что обеспечило обрабатываемость практически всех материалов с помощью гидро-абразивной резки. При резке чистой водой статическое давление компактной струи, как и при эрозивном действии обычной водяной капли, приводит к вы-мыванию материала, с примешиванием же к струе твердых частиц происходит микроразрушение материала. Это позволяет резать материалы, которые не мо-гут быть порезаны только водой и значительно повышает производительность резки. В качестве абразива используются остроконечные гранулы измельчён-ных минералов, такие как песок граната или оливин, с величиной зерна от 0,1 до 0,3 мм. В зависимости от применения количество используемого абразива составляет от 100 до 500 г/мин.

Давление струи при гидроабразивной резке достигает 400 МПа. Диаметр струи составляет 0,6 – 1,2 мм.

Скорость резки влияет на прямоугольность и качество кромки. Чем мед-леннее резка, тем более ровной, прямоугольной и гладкой будет кромка.

Стекло гидроабразивной резкой режется очень хорошо. Кромки имеют, правда, матовую и слегка шероховатую поверхность и могут быть отшлифова-ны и отполированы с меньшими усилиями, чем кромки после обычной резки и ломки.

Гидроабразивную резку применяют практически во всех отраслях про-мышленности, связанных с обработкой твердых, многослойных материалов а так же при производстве изделий, имеющих сложный контур. Это технология является идеальной в тех случаях, когда термическая или механическая обра-ботка изделий невозможна, например, при изготовлении конструктивных эле-ментов в самолетостроении и космической промышленности.

В стекольной промышленности гидроабразивная резка является практи-чески незаменимой для резки бронестекла, многослойного триплекса, пожаро-безопасного стекла и фактически полностью вытеснила резку стёкол фрезой.

Гидроабразивная резка обладает следующими преимуществами:

- хорошее качество кромки;

- отсутствие необходимости шлифования;

- незначительное влияние на материал:

- термически (не возникает термических напряжений на кромках);

- механически (незначительное давление на стекло – отсутствие рас-трескивания);

- химически (отсутствие химического взаимодействия стекла с абра-зивом).

- возможность резки очень толстых и многослойных стёкол.

Основные недостатки:

- высокая стоимость оборудования ;

- высокие эксплуатационные затраты;

- низкая скорость резки (0,5 – 1,5 м/мин в зависимости качества резки и толщины стекла);

- необходимость подготовки и очистки воды;

- бесполезная до вредной остаточная энергия струи (должна улавли-ваться);

- издержки по удалению и утилизации шлама [4].

Лазерная резка

Лазерная резка впервые была применена в металлообработке для высоко-точной резки листовой стали толщиной до 20 мм. Указанный процесс происхо-дит за счёт испарения металла в зоне резки по всей толщине.

Сравнительно недавно лазерные технологии стали применять и для резки стекла. И, несмотря на то, что сейчас скорее происходит их апробация, они уже нашли применение для резки полой стеклянной посуды, стёкол для жидкокри-сталлических мониторов, солнечных батарей. В последнее время лазерная резка стала внедряться для раскроя листового стекла.

Лазерная резка термоиспарением

Технология, близкая по принципу технологии резки металла, применен-ная для стекла, получила название резки термоиспарением.

Данная технология была опробована при производстве полой стеклянной посуды (отрезка колпачков) [5]. Резка производилась непрерывным излучением СО2 лазера. Удалось получить рез хорошего качества с закруглённым краем. Но при этом сам процесс оказался очень энергозатратным и медленным. При мощ-ности лазера 200 Вт скорость резки стекла толщиной 3 мм составила 6 мм/мин.

Другим недостатком явилось появление остаточных напряжений в стекле из-за термического воздействия и, как следствие, большая предрасположен-ность стекла к растрескиванию. Это добавляет необходимость проведения по-следующего отжига.

Как позже выяснилось, вовсе не обязательно испарять стекло насквозь. Низкая теплопроводность и термостойкость стекла позволяют проводить резку термораскалыванием. При этом затраты энергии гораздо меньше.

Лазерная резка термораскалыванием

Принцип лазерной резки термораскалыванием заключается в создании термических напряжений, превышающих предел прочности стекла и приводя-щих к его разлому.

На первой стадии происходит нагрев стекла излучением лазера вдоль предполагаемой линии разлома. Низкая теплопроводность стекла позволяет по-лучить требуемый профиль температур и напряжений на локальном участке.

Затем происходит охлаждение. В результате на нагреваемом ранее участ-ке возникают напряжения растяжения, приводящие к появлению трещины.

Условия роста трещины, могут быть описаны с помощью энергетическо-го подхода.

-dФ ≥ С da (4)

где Ф - энергия упругой деформации, пропорциональная напряжениям, а - площадь поверхности трещины, С – удельная поверхностная энергия.

Очевидно, что для распространения трещины необходимо, чтобы работа, произведённая в результате снятия напряжения, была не меньше энергии, необ-ходимой для образования новой поверхности. При этом лучшее качество по-верхности (минимальный рельеф) будет обеспечиваться, когда упругая энергия, высвобождающаяся при росте трещины, незначительно превышает или равна энергии образования новых поверхностей.

В случае использования лазерного нагрева есть возможность достаточно точно подбирать параметры излучения (мощность, размеры и форму пятна), тем самым, обеспечивая нужные напряжения для получения перпендикулярной, идеально ровной кромки.

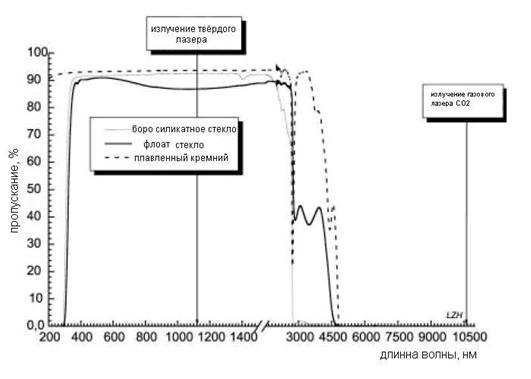

Существует два вида термораскалывания в зависимости от длины волны излучения лазера. На рис. 5 приведены длины излучения двух различных видов лазера и спектры ряда материалов.

Газовые лазеры (СО2)

Длина волны излучения CO2 лазера приблизительно равна 10,6 мкм. Та-кое излучение не проникает в глубь стекла и вся энергия уходит на нагрев по-верхности. При последующем охлаждении в поверхностном слое появляются напряжения растяжения, приводящие к образованию трещины.

При обычном применении данной технологии получают трещину глуби-ной 20% от толщины стекла. И затем производят механический разлом. Можно также продолжать нагрев и добиться мгновенного разлома стекла по всей тол-щине [7].

Долгое время данный вид резки оставался очень медленным. Т.к. поверх-ность стекла способна принять определённое количество энергии. При перегре-ве появляется нестационарное поле высоких напряжений, которые релаксируют через образование множества хаотичных трещин. В итоге, не удаётся получить единственную нужную трещину для правильного разлома.

Авторы [7] нашли решение этой проблемы. Выяснилось, что можно пода-вать сколь угодно большое количество энергии на поверхность стекла, но толь-ко через определенное время, необходимое для распределения энергии во внут-ренние слои. Это время равно 3 миллисекундам. Применение дискретного на-грева позволило значительно увеличить среднюю мощность излучения и ско-рость резки.

Большим плюсом данной технологии является нечувствительность к ос-таточным напряжениям в стекле. Авторы [7] также утверждают, что данный метод может применяться для резки закалённого стекла.

В России разработкой технологий лазерной резки занимаются в институте технического стекла. Резка с помощью СО2 лазера была успешно внедрена на саратовском стекольном заводе для поперечного реза флоат-ленты [8].

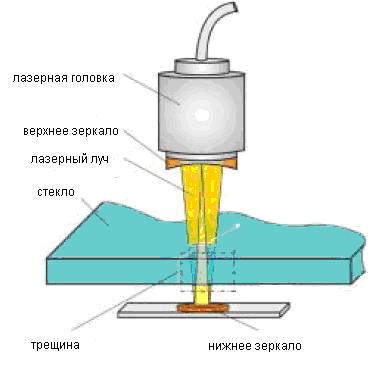

Твёрдотельные лазеры

Длина волны излучения варьируется от 1036 до 1064 нм. Около 90 % из-лучения проходит сквозь стекло и всего 10% поглощается в его объеме. Этого не достаточно для нужного нагрева, поэтому применяется технология МПЛИ (множественного поглощения лазерного излучения). На рис.6 приведена схема процесса [9]. Лазерный луч несколько раз проходит через стекло, отражаясь от верхнего и нижнего зеркала. Стекло равномерно прогревается по всей толщине. При охлаждении воз-никают напряжения растяжения, приводящие к разлому стекла по всей толщине.

В ходе исследований обнаружили некоторые недостатки данной техноло-гии [7]. Целью исследований было создание секции лазерной резки на линии производства листового стекла. Выяснилось, что на качество резки сильно вли-яют различные факторы такие как: изменение температуры или напряжений в стекле (будь то остаточные, термические или механические напряжения). Даже механическая фиксация стекла негативно влияла на процесс резки.

В целом можно выделить следующие преимущества лазерной резки [7,8,9,10,11]:

- идеальное качество реза (ровная, перпендикулярная кромка без ско-лов и посечек);

- резка без масла;

- резка толстых и многослойных стёкол;

- возможность детальной регулировки параметров излучения;

- отсутствие необходимости в шлифовании и полировании кромки;

- отсутствие механического контакта со стеклом и износа деталей;

Недостатки:

- не могут перерабатываться стёкла, отражающие инфракрасное излу-чение (низкоэмиссионные) со стороны низкоэмиссионного покрытия [7];

- высокая стоимость оборудования;

- относительно низкая скорость (5-10 м/мин);

- на сегодняшний день нет столов для работы с PLF форматом (3,21×6 м);

Заключение

Долгое время механическая роликовая резка являлась единственной и бе-зальтернативной технологией для промышленных переработчиков стёкол. Дан-ная технология сочетает в себе низкие затраты и высокую производительность, но при этом не удаётся получить рез идеального качества. С этой задачей справляется оборудование для лазерной резки. Несмотря на то, что оборудова-ние для лазерной резки уже продолжительное время присутствуют в продаже, переработки стекла не спешат на него переходить. Главными сдерживающими факторами являются его высокая стоимость и отсутствие столов для работы с большими форматами стёкол.

Ещё один способ - гидроабразивная резка, в силу своей специфики, при-меняется только для резки многослойных стёкол либо для получения стеклоиз-делий со сложным контуром.

Таким образом, учитывая особенности каждого из трёх существующих видов резки, можно утверждать, что механическая роликовая резка листового стекла продолжит оставаться преобладающей технологией в обозримом буду-щем.

Поэтому её совершенствование является актуальной проблемой на сего-дняшний день.

Дополнительные сведения

Материал, представленный в данной Wiki статье, впервые был опубликован:

Смирнов М.И., Карапетян А.Р., Спиридонов Ю.А. Современные технологии резки листового стекла -М.: Стекло и керамика, 2011. № 1

Более подробные сведения по лому не по резу (бою при резке листового стекла) приведены в статье: "Проблемы при резке листового стекла".

Литература

[1] M. V. Swain. «Median crack initiation and propagation beneath a disc glass cut-ter». Glass Technology. Vol 22. N 5. 28.01.1981. P. 222.

[2] M. V. Swain, J.C. Metras, C.G. Guillemet. «A deformation and fracture mechan-ics approach to the scoring and breaking of glass». Journal of Non-Crystalline Solids. Vol 38-39. N 1. 15.05.2008. P. 447.

[3] R. Gielens. «Carbide and diamond glass cutting wheels». Educational Safety Glass Seminar. Vol.2. Tampere. 17.09.1995. P. 1.

[4] Шайморданов Р.Р. «Гидро и гидроабразивная резка различных материалов». www.glasstools.ru

[5] Н.И. Дедиковский, Л.К. Захаров. «Устройство резки стеклоизделий». А.с. 297599 СССР, МПК С 03 В 33/06.

[6] Е.М. Морозов, C.C. Солнцев. «Разрушение Стекла». 2-е изд., испр .. М. : Эдиториал , 2008 г. Стр. 54.

[7] W. Friedl, «On_Line Laser Cutting of the Float Ribbon», Glass processing days, 9th International Conference on Architectural and Automotive Glass. Tampere. 01.07.2005. P. 147.

[8] А.Б. Жималов , В.Ф. Солинов , В.С. Кондратенко , Т.В. Каплина. «Лазерная резка флоат-стекла в процессе его выработки». Стекло и керамика, 2006, № 10.

[9] Tonshoff H.K., Kulik C., Haase M., Haupt O., «SolidState Laser for Cutting Flat Glass Contours». 01.01.2004. P. 104.

[10] O. Haupt, C. Bushing , M. Haase , «Laser cutting using NIR radiation», Glass Performance Days ( Glass Processing Days ). 10thInternational Conference on Archi-tectural and Automotive Glass. Tampere. 16.06.2007. P. 731.

[11] M. Degel, «Cutting Glass with Laser in FreeForm Shape», Glass processing days. 9th International Conference on Architectural and Automotive Glass. Tampere.l 30.06.2005. P. 656.

Вклад участников

Смирнов Михаил, Эй Джи Си Флэт Гласс Клин

Обратная связь Автору

Обратная связь Автору