Технологии производства подоконников

Содержание

Технология производства пластиковых подоконников

Технологический процесс изготовления пластиковых подоконников именуется экструзией (от лат. extrusio - выталкивание). Экструзия - способ изготовления профилированных изделий большой длины из пластмасс и резин. Заключается в выдавливании размягченного материала через отверстия определенного сечения.

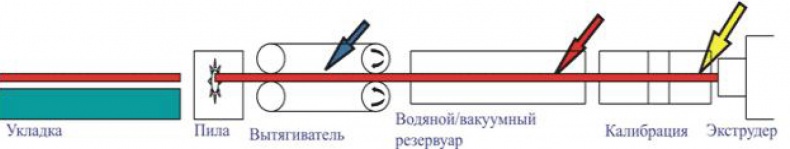

Производственная линия включает экструдер, инструмент (фильеру, утройство сухой и влажной калибрации), маркирующий принтер, тянущее утсройство, пилу для резки профиля, устройство для укладки и упаковки готовой продукции.

Линия по производству пластиковых подоконников

Источник: с сайта extruziya.ru

ПВХ, как исходное сырье для изготовления профиля, поступает на производство в виде мелкого белого порошка. Его перемешивают с другими добавками (стабилизаторы, смягчители, полимерные вспомогательные реагенты, наполнители, пластификаторы и, при необходимости, пигменты) до получения однородной смеси и лишь за тем используют для производства конечного продукта. Выбор соответствующей добавки в каждом конкретном случае обусловлен технологией дальнейшей обработки, требованиями к готовому изделию. С одной стороны, дальнейшая обработка ПВХ вообще возможна лишь при наличии в нем добавок; с другой стороны, эти добавки влияют на конечные свойства готового изделия из ПВХ.

Материал загружается в бункер экструдера, подается в загрузочное окно, откуда захватывается шнеками и продвигается вдоль обогреваемого цилиндра.

По мере продвижения материал уплотняется, плавится, переходит в вязко-текучее состояние, гомогенизируется и далее проходит через формующий инструмент, где оформляется в изделие и калибруется, затем охлаждается, захватывается тянущим устройством, режется и поступает в приемное устройство.

Качество экструдируемого ПВХ подоконника

зависит от ряда взаимосвязанных факторов, в их числе: качество исходного сырья (ПВХ-смола); рецептура смеси (соотношение компонентов: смола и применяемые добавки); конструктивные особенности экструдера; технологическая дисциплина и др.

Аддитивы, используемые в производстве ПВХ подоконников включают: стабилизаторы, скользящие добавки, модификаторы, наполнители и т.д.

В отношении стабилизаторов следует, отметить, что стабилизация на основе свинца на сегодня является наиболее распространенной. Свинцовые стабилизаторы проще в переработке и нерастворимы в воде. Тем не менее, в последние годы они все более вытесняются другими видами стабилизаторов, прежде всего из соображений экологического характера. Часто, однако, аргументы в пользу последних носят чисто эмоциональный характер. Если сделать объективное сравнение двух основных типов стабилизаторов, то можно сказать следующее: если свинцовые – самые дешевые, отчасти токсичные и характеризуются очень высоким стабилизирующим эффектом, то стабилизаторы на базе кальций/цинка не токсичны, но зато менее эффективные и более дорогие.

Одним из наиболее тонких технологических вопросов экструзии ПВХ подоконников являются колебания качества исходного сырья в различных партиях поставок, а тем более переход на исходное сырье другого поставщика.

В настоящее время производители пластиковых подоконников могут получать необходимую смесь 3-мя способами:

• закупать уже готовые ПВХ-композиции у сторонних организаций;

• смешивать ПВХ-смолу с так называемым компаундом "все в одном», в состав которого входят все необходимые аддитивы для стабилизации и переработки ПВХ.

• производить смешение всех компонентов смеси самостоятельно.

При 2-м способе качество готовой продукции можно изменять в достаточно ограниченном диапазоне, т.к. рецептура смеси определяется соотношением только 2-х компонентов: ПВХ-смолы и компаунда.

При 3-м способе качество готовой продукции можно изменять в более широком диапазоне, т.к. рецептура смеси определяется соотношением всех компонентов. В этом случае качество смеси в значительной степени определяется квалификацией и опытом химиков-технологов, которые в зависимости от качества исходного сырья принимают решение по рецептуре смеси.

Для повышения эффективности этого процесса на подготовительном этапе отрабатываются типовые рекомендации: для исходного сырья различного качества экспериментально для конкретной экструзионной линии определяют оптимальную рецептуру смеси (оценка производится по характеристикам экструдируемого ПВХ-профиля). В результате имеют набор стандартных решений для конкретных условий. Однако, даже имея типовые рекомендации, следует постоянно контролировать качество экструдируемого ПВХ-профиля, и, при необходимости, корректировать рецептуру смеси. По существу подбор рецептуры смеси производится методом "проб и ошибок", при этом, чем выше квалификация и опыт химиков-технологов, тем меньше отходы ПВХ в процессе перехода на исходное сырье другого поставщика.

Эффективность ПВХ как конструкционного материала может быть реализована только в результате использования комбинации соответствующих добавок, что приводит к созданию таких свойств материала, которые могут отвечать строгим требованиям потребителя.

Ламинирование ПВХ – подоконников

В настоящее время распространение получили два названия процесса нанесения пленки на профиль: ламинирование (от английского глагола to laminate) и каширование (от немецкого глагола kaschieren). Оба термина подразумевают процесс покрытия ПВХ погонажа декоративными, стойкими к атмосферному воздействию пленками при помощи специальных клеев и с использованием ламинирующих машин.

Ламинирование пластиковых подоконников декоративными пленкой осуществляется при помощи современных ламинационных установок, которые позволяют наносить декоративную пленку на любой типоразмер подоконника.

Пленка обладает такими важными свойствами, как прочность, высокая устойчивость к атмосферным воздействиям, а также к ультрафиолетовым лучам и надолго сохраняет яркость расцветки.

Ламинат воспроизводит структуру дерева - имитация текстуры дуба натурального, светлого и темного, а также красного дерева, однако также используются и другие самые разнообразные расцветки акриловых пленок.

Процесс ламинирования происходит следующим образом: пластиковые подоконники нагревают до нужной температуры; покрываются слоем клея; путем термической активации пленка наклеивается на профиль с помощью нажимных роликов.

Технология производства подоконников Werzalit

Подоконники компании Werzalit изготавливаются из материала, который так и называется Werzalit (не путать с ДСП или МДФ).

Материал Werzalit был изобретён и запатентован 1956 году.

Werzalit – композитный материал, получаемый методом прессования из древесины и дуропластовых смол при высокой температуре. Из данного материала изготавливаются не только подоконники, но и столешницы, фасады и балконные ограждения.

Рассмотрим технологию производства подоконников Werzalit более подробно.

Свежая древесина и больше ничего

В качестве сырья для производства подоконников используется только свежая древесина, произрастающая в непосредственной близости от завода. 69% - бук, 40% хвойные породы. Используются только деревья, достигшие 100-летнего возраста, не используются отходы древесины. Заготовка исключительно свежей древесины является важным компонентом равномерной подготовки стружек и точно определенной смеси древесины лиственных и хвойных пород. Это одна из составляющих гарантии стабильного качества и прочности настоящего подоконника Werzalit.

Изготовление древесной стружки и термообработка

Из свежей древесины изготавливается калиброванная стружка, которая затем проходит термообработку. В результате термообработки из древесины выводится влага, а древесные поры подготавливаются к закупориванию смолами.

Смешивание

Затем предварительно подготовленная стружка смешивается в специальном миксере с дуропластовыми смолами и добавками.

Прессование

Полученная смесь подается в пресс. Прессование проходит в два этапа:1- холодное и 2-горячее. Причем перед горячим прессованием на заготовку укладывается сэндвич из декоративно - защитных плёнок (до 6 слоев). Это позволяет им длетельное время сохранять абсолютную прочность, цвет и соответствовать гигиеническим требованиям. Так как сразу после изготовления заготовок, при температуре свыше 160°С активируется собственная клеящая способность смол основного материала и материала декора. В отличие от простого способа наклеивания происходит сцепление смол без шва. Таким образом, поверхность и сам материал подоконника сращиваются.

После горячего прессования излишки плёнок срезаются специальными ножами, и подоконник поступает на упаковку.

Отличительной особенностью технологии производства материала Werzalit от ДСП И МДФ является то, что и формирование плиты и придание формы и покрытие декоративно-защитными плёнками происходит за один этап.

Примечание

В статье использована информация с сайта www.polymery.ru

Вклад участников

Обратная связь Автору

Обратная связь Автору