Автоматические линии для производства ПВХ окон

Автоматический процесс производства ПВХ-окон можно подразделить на 3 этапа:

Содержание

Раскрой и подготовка профиля

Автоматическая линия для подготовки и раскроя профиля оснащается быстродействующей одноголовочной пилой и программой оптимизации, позволяющей существенно снизить отходы. Резка происходит диском диаметром 500 мм под углом 30-150° с точностью до 0,1°.

Скорость резки регулируется и зависит от конфигурации профиля. Блок подачи может доставлять на обработку и резку профиль длиной от 850 до 6500 мм. Семиосный сервопривод позволяет производить все необходимые операции (сверление отверстий под ручку, фрезеровка водоотводящих и вентиляционных каналов, маркировка и т.п.) на всех четырех сторонах профиля.

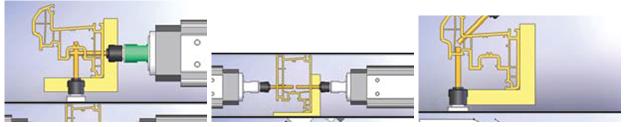

Центр обработки и резки профиля с блоком армирования FA 1020

Фрезеровка водоотводящих каналов производится со скорость вращения 18 000 об/мин. под углом 0-60° с точностью до 0,1°.

Установленный в линии двухголовочный шуруповерт автоматически регулирует точки скрепления ПВХ- и армирующего профиля в зависимости от конструкции окна и системы профиля. Автоматическая система смазки обеспечивает надежную работу всех механических узлов линии. Габариты обрабатываемого профиля колеблются в пределах 40-150 мм по ширине и 40-140 мм по высоте.

Линия оснащена промышленным компьютером с тактовой частотой Intel CPU 600 мГц. Операционная система Windows XPro, языки программирования C++ и Visual Basic, возможность подключения внешнего компьютера, клавиатуры и «мышки».

В качестве опций могут быть:

- принтер для печати этикеток со штрихкодом и наклейки их на отрезки профиля BY200;

- блок фрезеровки торца импоста OK100;

- пылесос TE100;

- узел центровки армирования внутри ПВХ-профиля DM100;

- сенсор подачи шурупов VS100.

Напряжение электропитания 380-400 В, 50-60 Гц, подключаемая мощность 17,2 кВт. Габариты центра 19,4 м Х 4,59 м Х 2,12 м, вес 6,6 т.

Есть техническое решение, когда автоматическая резка профиля представляет собой отдельный узел автоматической линии.

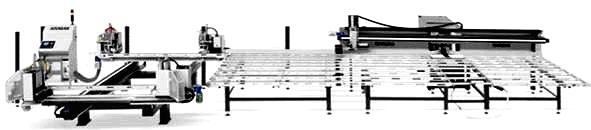

Автоматический центр резки CAT 600

CAT 600 оснащен пильным диском диаметром 600 мм, угол резки 10-90-10°. В качестве опций возможно:

- программа оптимизации;

- принтер для печати этикеток со штрихкодом;

- считыватель кода;

- сетевая карта;

- подключение к интернету.

Габариты центра 12 м Х 2,2 м Х 1,8 м, вес 2,95 т.

Центр резки через буферную подготовительную станцию может соединяться в единую автоматическую линию с автоматическим обрабатывающим центром.

Обрабатывающий центр MULTIFAB 3000

Для резки армирующего профиля нужно использовать минимум 4 шт. FC 250 или одну пилу S 320.

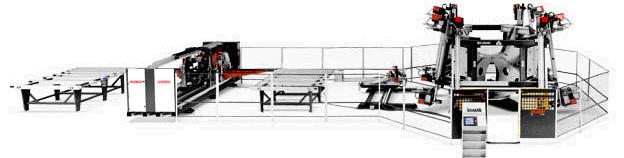

Сварка ПВХ-конструкций и зачистка углов

Сварочно-зачистной центр имеет в своем составе четырехголовую сварочную машину, буферный стол и зачистной автомат. Сварка происходит по четырем углам одновременно под углом 90°. Настройка сварного шва для ламинированного и белого или однотонного профиля осуществляется по команде оператора. Замена цулаг происходит практически без потери времени. Поверхности, по которым рамы после сварки транспортируются на зачистку, имеют щеточное покрытие. Транспортировка и зачистка углов рамы происходит с помощью робота. Зачистка может быть как автоматической, так и ручной. Информация со сварочного узла на зачистной передается автоматически. Кроме того зачистной блок имеет систему распознования профиля. Естественно наличие автоматической

смазывающей системы.

Производительность такого центра 250 рам /8 часов. Обслуживается FA 1040 одним оператором.

В качестве опций могут быть:

- система прижима уплотнительного профиля;

- считыватель штрихкода;

- сварочные цулаги;

- подключение интернета.

Минимальный размер ПВХ-рамы 495 Х 425 мм, максимальный – 3300 Х 2400 мм. Минимальная высота профиля 40 мм, максимальная высота – 120 мм, минимальная ширина – 40 мм.

Габариты центра 14,43 Х 5,5 Х 2,14 м, вес 4,89 т.

Центр сварки (4х4) и зачистки (ЧПУ)FA 1050

Существует более производительный вариант сварочно-зачистного центра. Производительность FA 1050 до 1000 ПВХ-рам за 8 часов. Обслуживается одним оператором. В состав линии входит сварочный комплекс карусельного типа на основе четырех вертикальных четырехголовочных сварочных машин. Все технические возможности FA 1040 присущи и FA 1050.

Минимальный размер рамы 450 Х 450 мм, максимальный – 2355 Х 2820 мм. Минимальная высота профиля 40 мм, максимальная высота – 180 мм, максимальная ширина профиля 130 мм.

Габариты центра 23,95 Х 9,9 Х 4,1 м, вес 21,44 т.

Сборка оконных и дверных блоков

Для сборки окон при производительности от 100 окон в смену целесообразно использовать специальные столы для установки фурнитуры.

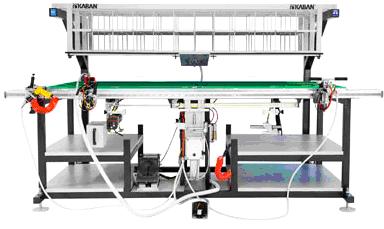

Стол для установки фурнитуры EK 1040

На ЕК 1040 можно сверлить тройное отверстие для установки ручек, отверстия для установки петель, есть система автоматической центровки рамы. Винтоверт имеет автоматическую подачу шурупов и лазерный луч для точной работы. Механические ножницы совмещены с измерительной системой. Габариты обрабатываемой рамы 400-2500 мм Х 400-1700 мм. Габариты оконного профиля 45-100 мм Х 45-100 мм.

Финишная сборка окна или двери происходит на стенде остекления и контроля.

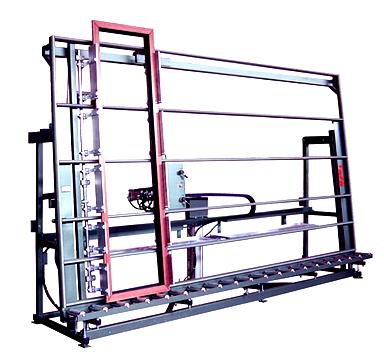

Стенд остекления и контроля VK 3522

Максимальная высота зажима 2200 мм, максимальная ширина

зажима 3000 мм. Высота подъема 500 мм.

Окна в них жестко зажимаются вертикально. Это позволяет не нарушать прямоугольность окна и проверить работоспособность створки на открывание и закрывание. Именно здесь стекла или стеклопакеты фиксируются в оконном блоке штапиками.

Стенды могут отличаться по ширине и высоте, а также возможностью подъема оконного или дверного блока вверх для удобства работы.

Для производительности от 100 окон в смену лучше всего использовать автоматическую пилу для резки штапика. Пила имеет электронную линейку, которая позволяет переносить размеры по радиочастоте на компьютер штапикореза, который, в свою очередь, автоматически устанавливает их при резке двух профилей.

Пила для резки штапика AD 1055

Ручной инструмент необходим при любой производительности и степени автоматизации:

пневмодрели, пневмовинтоверты, пневмобормашинки, серповидные ножи, специальные молотки, ножницы для уплотнений, лопатки для остекления. Для подсоединения пневмоинструмента необходимы спиральные шланги и фильтры-редукторы. Для переноски стекла и стеклопакетов используют двойные ручные присоски.

Сборочные столы должны иметь решетчатые столешницы, тележки – соответствующие приспособления для транспортировки ПВХ-профиля, армирования, стекла или стеклопакетов, фурнитуры.

Все оборудование должно быть обеспечено электрическим током 220 и 380 В и сжатым, осушенным воздухом 6-8 атм.

Тележка для перевозки нарезанного профиля

Тележка для армирования

Тележка для уплотнений

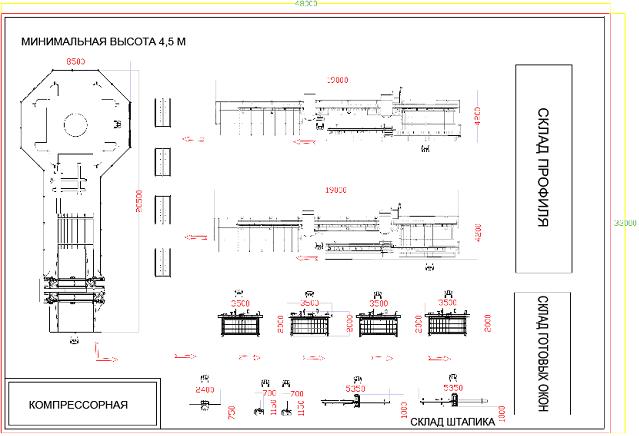

Пример расположения автоматической линии для производства ПВХ-окон

Вклад участников

Евсеев Ю.Е (Фест-98)

Обратная связь Автору

Обратная связь Автору