Методы нанесение лакокрасочных материалов

Как правило первый шаг при окрашивании деревянных поверхностей - импрегнирование защитной грунтовкой или пропиткой. Профилактическое защитное грунтование древесины (импрегнирование) препятствует росту возможно имеющихся грибных спор. Применение защитного грунтования однако не гарантирует защиту от конструктивных недостатков окон (всасывание влаги через незащищённые стыки) или строительных ошибок (сильно высокая влажность при отсутствии вентиляции). Защитное грунтование также не является средством борьбы с уже имеющимся на древесине грибком.

Грунтовка наносится окунанием или обливом в соответствии с инструкцией. При окунании элемент деревянной конструкции должен быть повёрнут в ёмкости дважды для того, чтобы в структуру древесины попадала требуемая концентрация активного вещества, достигалось оптимальное насыщение и шероховатость. Нанесение защитной грунтовки кистью не позволяет внести необходимое количество активных веществ. Нанесение с помощью краскопульта недопустимо из-за содержащихся в грунтовке активных компонентов (попадают в окружающий воздух), кроме того материал не попадает в стыки и не закрывает их. Исключением являются закрытые стационарные установки для напыления или облива.

Содержание

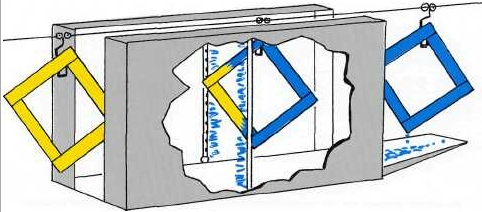

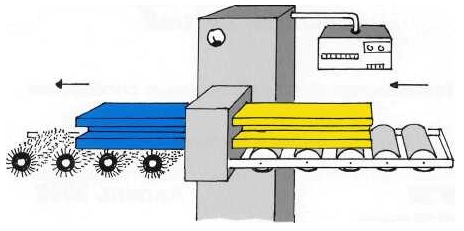

Установки для облива

Маленькие предприятия используют для грунтования или пропитки - ванны для окунания, которые при использовании водоразводимых продуктов сделаны из нержавейки. При необходимости покрывать большие изделия (оконные элементы или двери с горбыльками или накладками и т. д.) имеет смысл использовать трубчатый стержень для облива. Таким образом можно эффективно нанести грунтовку и покрыть такие места, которые при обычном окунании тяжело и недостаточно покрываются. Здесь можно работать сравнительно малым объёмом грунтовки: намного проще проводить смену красок. При большом количестве заготовок имеет смысл применять установку для облива.

Установки для облива состоят из устойчивого к коррозии металлического канала, середина которого двусторонне оснащена стержнями с форсунками. В то время как штырь для облива имеет одну форсунку, на стержнях их до 20-ти. Они стоят в середине канала напротив или со смещением. Установка оснащена заборниками, откуда грунтовка подаётся в установку. Материал подаётся гироскопическими пумпами, пригодны также двухмембранные пумпы, так как связывающие грунтовку материалы не подвергаются чрезмерной нагрузке через силы трения. Как только цепной транспортёр с наклонно подвешенной на крючках заготовкой входит в канал, включаются пумпы и заготовка посредством «грунтовочного дождя» интенсивно покрывается (обливается). Во время облива, длящемся в среднем 15-20 сек, достигается насыщение пор заготовки. При выходе из канала пумпа отключается, свежеотгрунтованная заготовка останавливается для стекания избытка грунтовки. Избыточная грунтовка стекает обратно в сборник установки.

Необходимо помнить, что грунтовка имеет вязкость от 11 до 13 сек, чтобы получить хорошее стекание. При длительном пользовании вязкость из-за попадания воздуха может увеличиться (рабочая вязкость). Наилучший результат при обливе зависит также от оптимальной юстировки отдельных форсунок. Они должны быть установлены при запуске на основании пробных обливов. После окончания работ грунтовка откачивается назад в резервуары и установка промывается водой. Многокамерные установки позволяют одновременно грунтовать различными грунтовками (белой и цветной).

Методы распыления

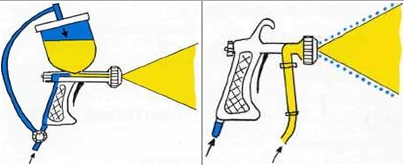

Принцип нанесения распылением базируется на распылении жидкого лакокрасочного материала под давлением. Существует несколько способов нанесения ЛКМ распылением:

- Пневматическое распыление - сжатый воздух при проходе форсунки создаёт пониженное давление, захватывая материал из банки, распыление осуществляется посредством завихрения подаваемого лака и разряжения смеси лак/воздух до окружающего давления;

- Airless - система (безвоздушная) - лак подаётся без сжатого воздуха через компрессию поршня в помпе и распыляется после разряжения при выходе из форсунки;

- Airless - система с воздушной поддержкой факела (Airmix) - лаковый факел на форсунке дополнительно, через маленькие боковые каналы в специальной форсунке, посредством подачи сжатого воздуха распыляется ещё мельче;

- HVLP - метод (High Volume Low Pressure) - давление в воздушной головке ниже, чем давление на входе в пистолет, частички материала, распыленные при низком давлении сжатого воздуха, имеют невысокую скорость и образуют «мягкий» красочный факел, равномерно «настилающийся» на изделие;

Распылительные пистолеты

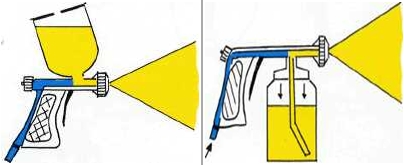

В настоящее время наряду с традиционным окрашиванием кистью, особенно при высокой производительности, преимущественно используются распыляющие приборы. Здесь краска подаётся под давлением на форсунку, и в виде тумана распыляется на окрашиваемую деталь.

В классических пистолетах окрашивающий материал под действием силы тяжести вытекает из ёмкости в пистолет и распыляется сжатым воздухом. Другие системы работают с ёмкостью, где материал всасывается сжатым воздухом из ёмкости и распыляется.

Водоразводимые материалы, всё чаще и чаще применяемые сегодня, зачастую имеют высокую вязкость и не могут стекать в ёмкости под действием силы тяжести. Здесь необходимый выход краски может осуществляться подачей в ёмкость давления около 0,5 атм (например для окрашивания мелких деталей). Как правило, применяются пистолеты, которые обепечиваются материалом либо из накопительной воронки с помощью мембранного насоса, либо непосредственно из тары с помощью поршневого насоса. В то время как насосы различных типов подают материал к пистолетам, очень важным для получения хорошей поверхности является, наряду с давлением, правильный выбор размеров форсунок и применяемых фильтров. Наряду с крупноячеистым фильтром, вмонтированном непосредственно в насосе, в пистолете также расположен специальный мелкоячеистый фильтр. В случае применения водоразбавимых материалов в большинстве своем используются мелкоячеистые фильтры с жёлтым опознавательным кольцом. Фильтры, имеющие слишком маленькие размеры ячеек, могут кроме всего прочего отфильтровывать пигменты (например белая краска).

Распылительные форсунки

Качество поверхности не в последнюю очередь зависит от соответствующей форсунки. Подаваемый под давлением ЛКМ разряжается на выходе из форсунки до нормального атмосферного давления, где факел «распадается» на мельчайшие капельки, которые в виде лакового облака попадают на покрываемую заготовку. Чем мельче распыляется материал, тем качественнее лаковое покрытие. Чем меньше форсунка, тем соответственно мельче капельки материала на выходе, тем лучше распыляется краска и оптимальней становится поверхность.

С другой стороны ниже пропускная способность, а это требует больше времени для получения качественной поверхности, чем с большими форсунками. И чтобы получить подобную поверхность необходимо время. Поэтому размеры форсунок и пригодность к тому или иному материалу зачастую рекомендует изготовитель. Наряду с применением форсунок с круглыми «лучами» для распыления, при окрашивании окон (дверей), с целью оптимально экономного расхода материалов, применяются форсунки с плоским углом раскрыва.

Распылительные форсунки предлагаются различных размеров и углов раскрыва факела. При этом разные производители указывают различную размерность отверстий - в дюймах или мм (1 дюйм = 25,4 мм), второе число указывает на угол раскрыва факела, например 11/20 означает 0,011 дюйма (=0,279 мм) и угол раскрыва факела 20°.

Для прозрачных водоразбавимых лаков часто применяют 11-ю, а для непрозрачных красок, как правило, 13-ю форсунку. Ещё более крупные форсунки, такие как 15-я, позволяют ускорить работу, так как наносится больше материала, но, с другой стороны, слой нанесения не будет таким ровным и поверхность выглядит «неспокойнее».

Маленькие углы раскрыва, 20°, используются для покрытия узких поверхностей, т. е. при покрытии оконных заготовок, работа с площадями (дверные полотна), чтобы рациональнее работать, требуют большего угла раскрыва, порядка 40°. Распылительные форсунки как детали, работающие под высоким давлением, подвергаются соответствующему износу. Здесь необходимо учитывать также образивность частичек пигмента и особенно при непрозрачных покрытиях. Основным правилом является то, что форсунка считается изношенной и не гарантирует хорошее качество поверхности после 600-700 л краски или 800-900 литров лака. Такие изношенные форсунки при пробном напылении на картон показывают типичный «полосатый» узор. Корректировать можно вначале повышением вторичного давления, которое ещё как-то формирует факел, но в конце концов её надо заменить. Вторичный воздух, предназначенный для более интенсивного распыления и формирования факела, не должен подаваться под слишком высоким давлением, для предотвращения образования нежелательных кратеров или шагрени в свежеокрашенной поверхности. Давление вторичного воздуха составляет обычно от 0,3 до 1 атм.

Техника подачи краски - насосы

В производстве окрашивающие материалы преимущественным образом наносятся на поверхность с помощью пистолетов. На пистолет окрашивающий материал подаётся специальным насосом. В основном распространены два типа насосов:

Мембранные насосы

Насосы работают постоянно, чтобы создать давление материала. Из ёмкости материал попадает в камеру подачи, содержимое которой через пульсирующую мембрану, попеременно сужающейся и расширяющейся, засасывается и подаётся. Пока пистолет не задействован, материал циркулирует посредством байпаса. При этом наряду с наличием сжатого воздуха в сети необходимо иметь подключение к электоросети для привода насоса.

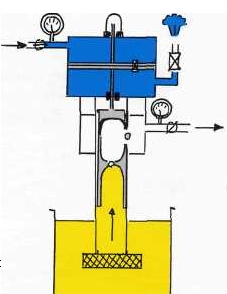

Пневматический поршневой насос

В чаще всего встречающихся поршневых насосах краска подаётся под давлением поршня. Большой поршень управляется при этом относительно небольшим давлением воздуха (3-5 бар), который переносит свою силу на маленький поршень и таким образом многократно увеличивает подаваемое давление воздуха. Это приводит к так называемому передаточному числу. При соотношении 1:40 насос с подаваемым давлением в 2,5 атм даёт на выходе из форсунки 100 атм. Чаще всего насос характеризуется двойным числом: Насос с характеристикой 40/60 и по данным изготовителя за один или двойной ход подаёт 60 мл краски.

После включения насос создаёт давление материала, всасывает краску и подаёт её к пистолету. При нажатии на курок пистолета давление падает, поршень начинает его восстанавливать. Для работы таких насосов необходимо достаточное давление воздуха, обеспечивающее беспроблемную подачу окрашивающего материала.

Поршневые и мембранные насосы относятся к так называемым безвоздушным (Airless) приборам, так как краска подаётся не непосредственно сжатым воздухом. Окрашивающий материал, подаваемый под высоким давлением, попадая в атмосферное давление, выходя из форсунки практически «лопается». Дополнительно к головке форсунки подводится давление, чтобы сформировать угол раскрыва в зависимости от применяемой форсунки. Обычное давление составляет 1-2 атм.

Специальная техника нанесения

Наряду с уже знакомой техникой как окунание, облив, кистью или напылением существуют ещё и некоторые другие методы нанесения ЛКМ:

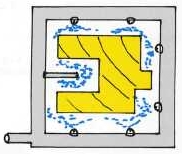

Метод Вакумат

Пригоден для полного покрытия отдельных деревянных изделий, даже если они сильно профилированы. Сердцем вакумата является камера, в которой создаётся разрежение. На противоположных сторонах вставлены шторки, которые соответствуют форме детали. Вследствие этого потери давления минимальны. В камеру с пониженным давлением (всасывающая турбина) покрывающий материал впрыскивается через раму с форсунками, что образует сильные завихрения. Таким образом, в полученный лаковый туман по роликовому транспортёру подается необработанная деталь и на другом конце принимается покрытой на щёточные вальцы. Затем свежеокрашенные детали подаются для сушки (конструкции любые). Толщина нанесённого мокрого слоя зависит с одной стороны от вязкости материала, с другой - от скорости протяжки деталей и/или от установленного пониженного давления. Специальные навешивающиеся вискозиметры позволяют поддерживать постоянную вязкость покрывающего материала.

Преимуществом этой техники является быстрая обработка деталей (несколько секунд), при этом нет никаких потерь, так как есть циркуляция материала. Через пониженное давление в окрашивающей камере гарантируется интенсивное порозаполнение деревянной основы. Претенциозно профилированные детали в некоторых случаях могут обрабатываться специальными заменяемыми форсунками, где применяются сопла, подогнаные к профилю, чтобы глубокие пазы хорошо пропитать или покрыть краской. «Вакуматкачество» применяемых материалов для покрытий требует стабильности вяжущих средств к смещению слоев и быстрого удаления воздуха, чтобы на поверхности не образовывалась микропена. Материал не должен за счёт внедрившегося воздуха сильно повышать рабочую вязкость, так как это приводит к изменению толщины мокрого слоя и особенно в прозрачных системах мы можем не достичь желаемой тональности.

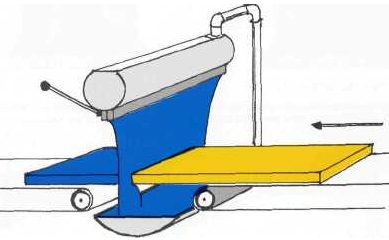

Наливные машины

Техника для покрытия несложных поверхностей. Плиты или незначительно структурированные поверхности могут таким образом покрываться ЛКМ.

Циркулирующий ЛКМ закачивается в цилиндр для наливки, на дне которого находится регулируемый паз. ЛКМ при определённой ширине открытия паза даёт непрерывное «полотно» (гардина), через которое протягиваются детали. Оба, движущихся с одинаковой скоростью транспортёра, протягивают заготовку через гардину ЛКМ над каналом для их циркуляции. Толщина мокрого слоя определяется толщиной самой гардины (вязкость) и скоростью протяжки деталей. Это означает, что изменением скорости протяжки обеих транспортёров можно регулировать толщину мокрого слоя. Чтобы получить как можно более широкую гардину могут помочь боковые ведущие провода. Через адгезию они способствуют растопыриванию ЛКМ-ной гардины. Если гардина «порвётся», то это может привести к нежелательным огрехам, т.е. типично сформированных непокрытых участков.

100%-ное использование материала (нет потерь, циркуляция материала) и высокая скорость покрытия при несложных поверхностях рассматриваются как преимущество этой системы.

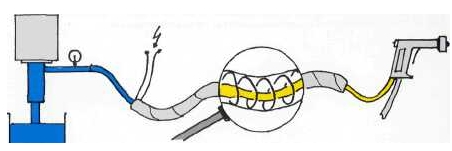

Горячее нанесение

Темперирование ЛКМ оказывает влияние на их текучесть. Этот факт действителен как для водоразбавляемых систем, так и для систем на растворителе. Понятие «горячее нанесение» следует понимать, в данном случае, как предварительный подогрев наносимого материала. Правильная температура обработки, т.е. между 18 - 22°С, позитивно сказывается на растекании, т.е. качестве поверхности, как и на времени высыхания. Существуют различные способы подогрева материала.

- Шланг с подогревом - речь идёт о подающем материал шланге с обмоткой для электроподогрева. Лак нагревается во время подачи материала. В данном случае имеет смысл пользоваться термостатом. Таким образом можно избежать перегрева материала в шланге во время пауз, что делает его непригодным к дальнейшему использованию. За такими шлангами должен быть обеспечен тщательный уход, перегретые отложения в шланге, вызванные плохим уходом, могут забить фильтр и форсунки и ухудшить этим качество покрытия.

- Нагреватели на помпе - современные системы работают на нагревателях, монтированных непосредственно на помпе. Здесь материал проходит через регулируемый нагреватель (около 40°С), попадает на пистолет, где он примерно при 22°С наносится на поверхность. Чтобы избежать нежелаемого охлаждения по пути к пистолету, используются шланги с термоизоляцией.

Новые системы работают таким образом, чтобы предварительно нагретый материал в перерывах между нанесениями, между подогревателем (объём около 1–2 л) и пистолетом рециркулировал, не подвергался охлаждению. Лакировка с предварительным подогревом рекомендуется в плохо или совсем не отапливаемых помещениях, чтобы и в холодное время года получать хорошего качества покрытия. Преимущества метода с предварительным подогревом проявляют себя лучшим растеканием и более быстрым высыханием плёнки (аналогично как при близкой инфракрасной сушке), что быстрее снимает так называемый эффект блокировки.

Вклад участников

Обратная связь Автору

Обратная связь Автору