Порошковая покраска и её технология

Содержание

Немного об истории порошковой покраски

60-е годы ХХ века считаются рождением порошковой покраски. В это же время был разработан и применен электростатический способ их распыления. На появление электростатического распыления были свои причины: экономические факторы, охрана окружающей среды, а также необходимость улучшения качества покрытий. Порошковые краски появились не только для того чтобы изделия имели привлекательный внешний вид, обеспечить качество и долговечность окрашиваемых поверхностей, но и для того чтобы снизить цену на покраску и вред для окружающей среды.

Вот одни из преимуществ и недостатков порошковой покраски

Основные положительные качества порошковой покраски состоят: в долговечности, снижению затрат и вреда для окружающей среды.

В ней не используются пожароопасные и вредные жидкие растворители, поэтому данная покраска практически безопасна как для человека, так и для флоры фауны. Отсутствие таких растворителей снижает стоимость покраски. Кроме того, выбор тонов, текстур и цветов практически не ограничен желанием и потребностью заказчика.

Порошковая покраска способна предоставить любые цвета, оттенки и фактуры: от золотистого или серебристого металлика, до поверхности под бронзу, дерево или гранит. Крася порошковой краской, получаются поверхности с различным глянцем, а также с рельефной фактурой, таких как антик или антрацит. Порошковая краска уже от колерована, что не требует таких дорогостоящих процедур как контроль вязкости и подбор тона. Это предают им наибольшую экономичность и прочность, стойкость и долговечность, и при всём этом достигается отличное качество, ровность и однотонность окрашиваемой поверхности. Порошковая покраска обеспечивает ударопрочное антикоррозийной покрытие, которое функционирует в режиме температур от 150 до -60 С и обеспечивает надежную электроизоляцию. И не реагирует на резкие перепады температур.

Порошковая краска и её экономические преимущества:

• Низкий процент отходов;

• На рабочую поверхность наносится до 96% краски;

• При избыточном напылении, краска собирается в красильной камере и готова к очередному нанесению;

• Высоко автоматизированная технология, обеспечивает легкость в уходе за покрытием, отсутствует необходимость его очистки и простоту в обучении рабочих (в основном на больших заводах); так же доступна для небольших предприятий с ручным нанесением порошковой краски.

• Отсутствие очистителей и растворителей, что не требует времени на их испарение, ни затрат на удаление паров.

Порошковая краска и экология:

• Отсутствуют вредные органические соединения;

• Экологически чистая технология производства;

• Низкая опасность возгорания;

• Снижены выделения химических запахов;

• Санитарно-гигиенические условия труда намного выше, чем при использовании обычных методов покраски;

• В процессе полимеризации предельно допустимые нормы концентрации летучих веществ не достигаются.

Преимущества порошковых красок в сравнении с красками на растворителях:

• При традиционных способах покраски невозможно достичь отличных физико-химических и декоративных свойств покрытий;

• Лучшие эксплуатационные свойства, высокое качество покрытий;

• Нет необходимости в грунтовки поверхностей;

• Для нанесения порошковой краски достаточно одного слоя. Это достигается за счёт 100 процентного содержания сухих веществ, дорогие многослойные краски этим свойством не обладают;

• В сравнении с обычными красками, порошковые краски обладают лучшими ударопрочными и антикоррозийными свойствами. Меньшая пористость в порошковом покрытии;

• Так как порошковая краска поставляется в готовом виде, то не требует особой подготовки и контроля вязкости;

• Потери при порошковой покраске около 2-5%, при покраски жидкими красками потери будут до 45%

• Отвердевание порошковых красок составляет 30 минут;

• Порошковая краска не занимает много места, поэтому не требует больших складских помещений;

• Высокая прочность порошковых красок при транспортировки обеспечивает минимальное повреждение покрашенных поверхностей, что обеспечивает снижение затрат на упаковку.

Возможные недостатки:

• При смене цвета, требуется чистый контейнер;

• Для предотвращения взрыва требуется чёткий контроль процесса покраски;

• Возникновения трудностей окрашивания очень тонких слоев;

• При низких температурах, также возникают трудности в покраске;

• При сборных конструкциях или нестандартных формах возникают некоторые ограничения в покраске.

Технология порошковой покраски

Есть три основных этапа технологии порошковой покраски:

1. Обезжиривание и удаление грязи с поверхности окрашиваемых изделий;

2. В камере напыления происходит нанесение порошковой краски.

3. В печи полемиризации происходит оплавление и полимерезация. Затем формируется пленка покрытия и охлаждение и отвержение покрашенной поверхности.

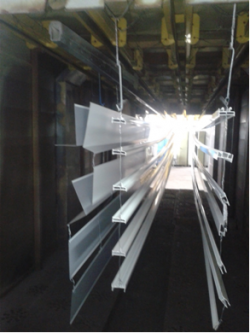

Лучше всего подготавливать и красить изделия на транспортной системе. На транспортной системе окрашенные изделия легко ездят от камеры напыления до печи полимеризации и наоборот. Также на транспортной системе проще подготавливать окрашиваемые поверхности к покраски. Каретки в транспортной системе легко передвигаются по рельсам. Производительность работы увеличивается, за счёт непрерывного процесса окраски на транспортной системе.

В начале процесса порошковой окраски производится подвес частей на транспортную систему. Рабочие должны понимать какие поверхности подлежат покраски, в каких местах можно сверлить технологические отверстия для подвеса деталей и как минимизировать затраты на время покраски труда и самой краски. Например, крася фасадную декоративную крышку, её можно подвешивать друг к другу тыльными сторонами, что обеспечивает меньший объем, занимаемый в печи, меньшее количество краски, т.к. краска, напыляемая с одной стороны будет попадать на другую сторону и соответственно лучшей прокрас изделия.

Затем окрашиваемые изделия подвергаются обжигу. Для этого они загоняются в специальную печь для просушки с целью предотвращения попадания на них влаги, после чего они охлаждаются.

Следующей этап размещение конструкций в камере напыления, где порошковая краска под действием сжатого воздуха и электрического распылителя наносится на окрашиваемую поверхность. Электрический заряд частички краски приобретают в распылители. За счёт этого частицы краски притягиваются к окрашиваемой поверхности и равномерно распределяются по ней.

Затем окрашиваемые детали с нанесённым слоем краски помещаются в печь полимеризации на 20 минут. Температура в печи составляет от 180 до 220 градусов, все зависит от производителя краски. Формирование поверхности происходит за счёт оплавления и закрепления на окрашиваемой поверхности. После формирование пленки покрытия детали охлаждаются и снимаются с кареток.

Самый продолжительный и трудоемкий процесс это предварительная обработка поверхности. Часто ему уделяют мало внимания, однако именно на этом этапе достигаются необходимые условия для получения качественного покрытия. При предварительной обработки обеспечивается стойкость, эластичность, долговечность покрытия, оптимальное сцепление порошковой краски с поверхностью и улучшение антикоррозийных свойств. Во первых детали нужно зачистить и обезжирить. Это достигается механическим или химическими средствами. При механической очистке используются шлеф-машины, наждачка или пескоструйные насосы, также при маленьких размерах поверхности или уже окрашенных поверхностей возможна их протирка чистой тканью, смоченной в растворителе или Уайт-спирите. Другой способ - химическая очистка, применяются щелочные, кислотные или нейтральные вещества, а также растворители. Химическая очистка в основном используется на заводах в специальных ваннах. При химической обработке детали погружаются в специальные ванны с раствором или обрабатываются струйным способом (раствор под давлением подаётся через технологические отверстия). В данном случае эффективность обработки значительно выше, поскольку деталь подвергается механическому воздействию и осуществляется поступление чистого раствора к поверхности непрерывно. После обжига детали охлаждаются естественным путём. Затем при помощи транспортной системы они подаются в красильную камеру, где и происходит нанесение порошковой краски. В камере не осевшая краска собирается для дальнейшей утилизации, либо для повторного использования. Камера оснащена системой фильтров, а также системами циклонов. Камеры бывают проходные либо тупиковые. Тупиковые камеры служат для окрашивания малогабаритных изделий, проходные – хороши в использование для покраски длинномерных изделий. На заводах широко применяются автоматические камеры напыления, в них краска наносится очень быстро с помощью пистолетов-манипуляторов.

Электростатическое напыление является самым распространенным способом нанесением порошковой краски. На заземленное изделие с помощью пульверизатора подаются электростатический заряженный порошок. Распылители сочетают в себе различные режимы:

Напряжение распространяется как вниз, так и верх. Регулируется сила факела (потока) краски и скорость её выхода. Меняется расстояние от факела до окрашиваемых поверхностей. Порошковая краска засыпается в бочок. Через перегородку бочка под давлением подается воздух, краска «закипает». Затем аэровзвесь из контейнера подаётся при помощи воздушного насоса (эжектора), разбавляется воздухом для низкой концентрации и подается в распылитель, где эта смесь за счет трения, приобретает электростатический заряд. При помощи сжатого воздуха заряженная порошковая краска попадает на нейтрально заряженную поверхность, оседает и удерживается на ней за счет электростатического притяжения. Различают две разновидности электростатического распыления: электростатическое с зарядкой частиц в поле коронарного заряда и трибостатическое напыление. При электростатическом способе напыления частицы получают заряд от внешнего источника электроэнергии (например, коронирующего электрода), а при трибостатическом - в результате их трения о стенки турбины напылителя. Заключительная стадия окрашивания происходит в печи плавление и полимеризации. Краска оплавляется и полимеризуется при температуре 180-220 °С в течение 20-30 минут, после чего порошковая краска образует пленку (полимеризуется). Основным требованием, к печи, является поддержание постоянной температуры (разброс температур в печи недолжен, превышать 5 градусов) для равномерного прогрева изделия. При нагреве в печи изделия с нанесенным слоем краски расплавляются, переходят в вязкое состояние и образуют непрерывную пленку, при этом вытесняя воздух, находящийся в слое порошковой краски. Часть воздуха все-таки остаётся в пленке, образовывая поры, что ухудшает качество покрытия. Для предотвращения появления пор покраску следует проводить при более высокой температуре, чем температура плавления краски где-то на 10-20 градусов выше, а слой краски должен быть более тонким. Для покраски больших металлических изделий, с толстостенными перегородками необходимо увеличивать время прогрева в печи, для лучшей полимеризации и адгезии.

Методы порошковой покраски

Различают четыре метода порошковой покраски: электростатическое распыление, с помощью потока воздуха (fluidized bed), электростатическое распыление с помощью воздушного потока (electrostatic fluidized bed) и нанесение с помощью факела (flame spray).

Электростатическое распыление - наиболее популярный на сегодняшний день метод порошковой покраски. Для всех прикладных методов, подготовка поверхности (то есть, очистка и конверсионное покрытие) должна создавать хорошую основу для нанесения покрытия. Поверхность должна быть подготовлена соответствующим образом. Лучшее качество нанесения краски достигается, если красить так называемой «сеткой Фарадея». Это когда изделие сначала красится вертикально по поверхности, затем горизонтально и выравнивается с небольшим отдалением пистолета в горизонтальном направлении. Рекомендуемое отдаление пистолета от окрашиваемой поверхности составляет 20-30см. Всё зависит от профиля, типа краски и настроек самого пистолета. Определение давления выхода краски, расстояние пламени пистолета от окрашиваемой поверхности и количества смешиваемой краски с воздухом может определить опытной и квалифицированный рабочий (обычно это достигается путём проб и ошибок).

Область применения порошковых красок

Порошковая покраска - это экологически чистая безотходная технология для получения высококачественных защитных и защитно-декоративных покрытий. Покрытия формируют из полимерных порошков, которые наносятся на поверхность изделия за счёт электростатического напыления. Такие покрытия, очень прочные и долговечные. Данный метод идеален для окраски кованых изделий, алюминиевых профилей и оцинкованных поверхностей.

Область применения порошковых красок постоянно расширяется. Они широко применяются в строительстве, в сельскохозяйственном машиностроении и приборостроении, автомобилестроении и других областях промышленности для окраски:

• Металлические конструкции и алюминиевые профиля (двери, фасады и алюминиевые окна);

• спортивный инвентарь (велосипеды, мотоциклы и снегоходы);

• медицинской техники (кровати, стулья, столы);

• кровельных материалов (металлические кровли, водостоки);

• бытовой техники (корпуса холодильников, стиральные машины, компьютеры)

• предметов мебели;

• неметаллических изделий (предметы из гипса, керамики, стекла) и т.д.

Примечание

Использованы материалы.

www.graco-vlg.ru/tehnology_poroshk_okr.php

Вклад участников

Сотников Алексей, сотрудник ![]() Т.Б.М.

Т.Б.М.

Обратная связь Автору

Обратная связь Автору