Процесс прессования профилей

Содержание

Введение

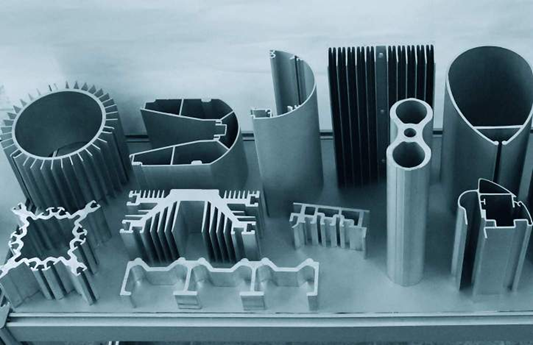

Наиболее распространенным при производстве полуфабрикатов из алюминиевых сплавов является процесс прессования (экструдирование). Процесс обработки металла давлением, отличающийся тем, что деформация происходит под действием прессующих, или иначе сжимающих сил, называется прессованием. Прессованием можно получить изделия большой длины, любой формы и достаточно точными размерами поперечного сечения, а также поверхностью высокого качества. Пресс-изделие любой конфигурации называют профилем.

Процесс прессования.

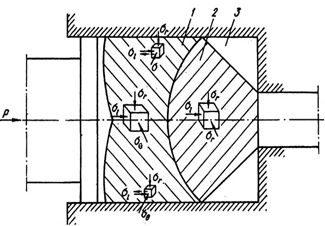

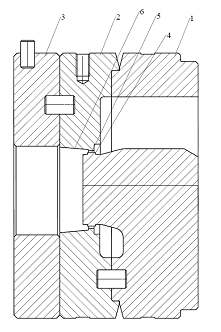

Сущность процесса прессования заключается в придании металлу определенной формы путем выдавливания его в зазор, образуемый рабочим инструментом(рисунок 1)

Рисунок 1

-зона пластического деформирования (1),

-обжимающая область самой пластической области(2),

- неизменяемые области (так называемые «мертвые» зоны)(3).

При самом процессе прессования пластическая область заполняет практически весь полный объем самой заготовки, но основная (главная) часть деформирования металла изменяется в пластической зоне обжимающей части пресса.

Основную роль в истечении металла при прессовании берёт на себя перепад температур, между самим металлом, подвергающимся прессованию и боковинами инструмента, по всему сечению деформируемого тела.

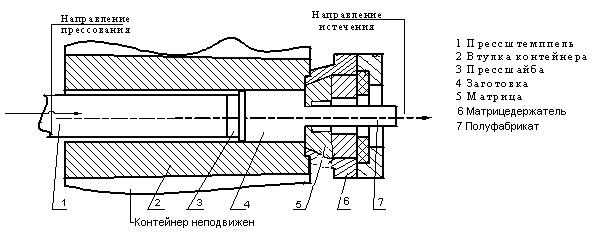

Основным рабочим инструментом, применяемым при прессовании являются контейнер, прессштемпель (пуансон), прессшайба, матрицедержатель, матрица.

Литая заготовка, имеющая форму круглого цилиндра и нагретая до определенной температуры, помещается в приемник пресса (контейнер). С одного конца контейнера в специальный матрицедержатель 6 устанавливается матрица 5 ,которая имеет отверстие, соответствующее сечению прессуемого изделия 7 , с другого конца во втулку контейнера 2 входит прессштемпель 1 (пуансон), который передает через прессшайбу давление пресса на литую заготовку 4 и заставляет металл вытекать из отверстия в матрице, в результате чего образуется прессованное изделие. ( рисунок 2)

Рисунок 2

Выбор метода прессования.

Для выбора метода прессования применительно к прессованию изделий из алюминиевых сплавов выделяются три основных признака:

- вид (конфигурация) прессуемого изделия,

- характер перемещения литой заготовки относительно контейнера,

- вид инструмента и инструментальной наладки (сборки), используемой при прессовании

несмотря от изменения в самом пространстве специального контейнера, матрицы за основу взято перемещение металла относительно стенок данного контейнера, не считая незначительных областей вблизи самой матрицы, которые называют «мертвой» зоной, где передвижение металла нет.

- контейнер (1);

- матрица-держатель (2);

- сама матрица (3);

– прессуемое изделие (4);

-слиток металла (5);

- пресс шайба (6)

Протекание металла в процессе самого прессовании отличается существенной неравномерностью, определяет которую режим обработки (температурным режимом, вытяжкой, скоростью самой деформации), присутствием контактного непосредственного трения и свойствами самого материала, которые существенно влияют на весь ход процесса.

Для прессования профилей используется прямой метод прессования через плоские матрицы и без смазки контейнера, так как. необходимость получения поверхности высокого качества требует применять такую технологию, которая исключала бы появление каких-либо дефектов на поверхности изделий

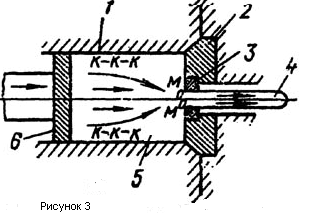

При непосредственно прямом прессовании в течении всего передвижения материалу (металлу) необходимо преодолевать существенное трение по бокам контейнера, внутренней части поверхности самой матрицы и непосредственно поверхности выходной части очка. Вышеперечисленные факторы вызывают неравномерное протекание материала ( металл) из самого очка матрицы (рис. 3). Эта неравномерность объясняется тем, что поперечное сечение пресс-изделия, как правило, отличается от заготовки, и различные ее части, поэтому выдавливаются неодинаково.

Особенности истечения металла при прессовании прямым методом.

Слои заготовки, находящиеся перед полостью канала матрицы, испытывают меньшее сопротивление движению, чем те ее слои, которые расположены дальше от продольной оси канала; периферийные слои заготовки проходят больший по длине путь, чем центральные.

Оказывает влияние на истечение металла и контакт литой заготовки со стенками контейнера. Этот контакт может вследствие воздействия трения также задерживать движение периферийных слоев и даже приводить к некоторому их захолаживанию, если температура контейнера ниже температуры заготовки.

Неравномерная по сечению литой заготовки температура вызывает неодинаковое распределение величины сопротивления деформации, что в свою очередь приводит также к увеличению неравномерности истечения металла. В результате в выпрессованной заготовке образуются объемы металла, истечение которых неодинаково, а это в значительной степени может повлиять на качество готовой продукции.

На наружных текущих слоях металла (литой заготовки) часто скапливаются различные загрязнения (неметаллические частицы, инородные соединения) и по мере выпрессовки металла они задерживаются в заторможенной (мертвой) зоне и не попадают через матрицу в металл пресс-изделия., так как после окончания процесса прессования оставшаяся в контейнере скопившаяся часть металла, называемая прессостатком, удаляется в отходы.

По мере выпрессовки литой заготовки происходят изменения и в центральных ее слоях: в них вследствие выдавливания металла заготовки с неодинаковыми скоростями по сечению (скорости металла в центре более высокие, чем на периферии) образуется полость или рыхлота, которая в конце прессования может перейти в пресс-изделие. Эта полость или рыхлота металла в пресс-изделии называется пресс-утяжиной, и которая должна быть удалена в виде отрезков после окончания процесса прессования , чтобы не попасть в годное изделие.

Пресс-изделие по мере выдавливания заготовки выходит из матрицы и передвигается по столу пресса. По окончании прессования оно отрезается от пресс-остатка и передается на последующую обработку. После этого цикл прессования повторяется. Цикличность, т.е. прерывность — недостаток процесса прессования.

Инструмент для прессования.

Комплектация инструмента для прессования в своём составе имеет:

Основной инструмент

-прессштемпели,

-прессшайбы,

- матрицы,

- матрица-держатели,

- контейнеры),

Вспомогательный инструмент

-подкладки,

- контрольные пресс-шайбы и т.п.

Матрица.

Как главная часть прессового комплекта инструмента, она представляет собой самую основную и более всего изнашивающейся часть комплекта инструмента.. Матрица помогает сформировать контур прессуемого изделия и обеспечивает соответствие его заданных размеров и поверхностное качество.

По типу матрицы бывают:

-сплошными (незамкнутый контур профиля),

- полыми (замкнутый контур профиля, имеет полость).

Матричный пакет состоит из матрицы и подкладки (сплошной) или рассекателя, матрицы и подкладки (полый), который устанавливается в инструментальную кассету, прижимается втулкой контейнера и замыкает полость втулки с алюминиевой частью заготовки.

Главные части матрицы:

–часть заходная ,

-рабочий поясок,

-часть выходная .

1-рассекатель,

2-матрица,

3-подкладка,

4-заходная часть,

5-рабочий поясок,

6-выходная часть

Рабочий поясок канала самой матрицы является элементом матрицы, с помощью которого идёт управление процессом обрабатываемого металла методом изменением его по высоте, и, конечно, изменением угла его наклона к продольной оси самой матрицы.

Главный показатель оптимальности самой матрицы заключается в том, что для изготовления профиля с прямолинейным сечением и определёнными и запланированными геометрическими размерами, скорости протекания материала (металла) различных частей получаемого профиля могут и должны быть практически одинаковыми.

Отметим некоторые факторы, которые будут влиять на распределение самих потоков материала (металла) при изготовлении самих профилей:

-местоположение канала (их может быть несколько) на зеркале самой матрицы,

-геометрия рабочего пояска,

-размер пояска и т.д.

Габаритные размеры изготовленных профилей и соответственно размеры канала самой матрицы отличаются в связи с тепловым увеличением (расширением) профилей и самой матрицы и незначительного уменьшения сечения профилей при снижении температуры до полного охлаждения и корректировки методом растяжения, т.е. так называемого “утягивания” наименее больших частей профиля к наиболее большим, а также упругой деформации комплекта матричного инструмента.

Для повышения твердости и износостойкости, а так же увеличения жизненного цикла матрицы их подвергают химико-термической обработке, т.е. производится обработка рабочих поверхностей матрицы путем воздействия на них азотом в условиях повышенных температур (азотирование).

Обслуживание и подготовка матриц к работе является самым важным фактором для получения требований по качеству и геометрических характеристик профиля. Многократное использование матриц позволяет оптимизировать затраты на производство профилей.

Вклад участников

Обратная связь Автору

Обратная связь Автору