Производство клеёного бруса

Технологию производства клееного бруса можно разделить на несколько основных этапов:

- Приёмка древесины.

- Подача в цех на распиловку.

- Отправка в сушильную камеру и сушка.

- Цех изготовления клееных изделий.

- Контроль и приёмка ОТК.

Содержание

Приёмка древесины.

Для производства клееного бруса требуется древесина хвойных пород (сосна) не ниже второго сорта по ГОСТ 8486 или второй группы качества по ГОСТ 9685, первого отпила (первые 6м или комлевое бревно), содержащее минимум сучков и небольшой сбег. Не подходит древесина, произрастающая в низинах (повышенная влажность материала) и на открытых местностях (изобилие сучков). Минимальный диаметр 0,3м.

Цех распиловки древесины.

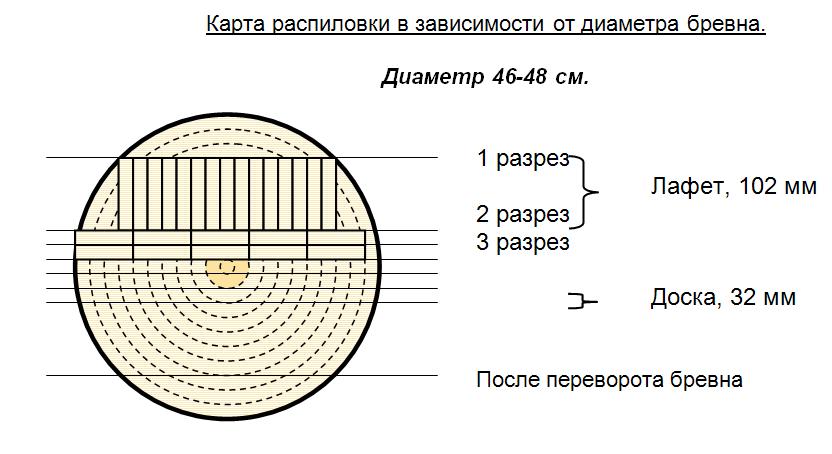

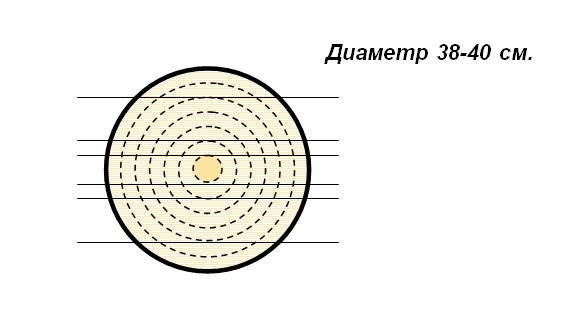

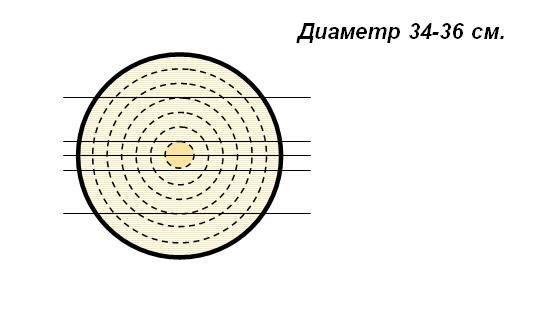

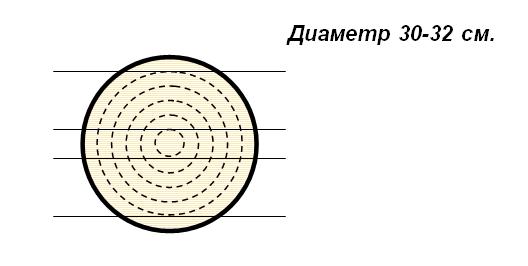

После приёмки бревно попадает на распиловочный станок. Оператор станка задаёт наименьший диаметр комлевого бревна (диаметр верхней части бревна) в память станка. В зависимости от диаметра и картам распиловки происходит обработка бревна. Средняя скорость распиловки около 12 м/мин.

Доски, содержащие обзол, распиливаются на 80 мм и 60 мм, сушатся и склеиваются по торцу. Впоследствии идут на среднюю сращенную ламель.

Сушка пиломатериалов.

Камерная сушка – основной способ, при котором сушку пиломатериалов производят в сушильных камерах, имеющих нужное оборудование и приборы. В камерах регулируют температуру, влажность и степень циркуляции агента сушки (воздуха). Сушка пиломатериалов происходит при определённом температурном режиме, под которым понимают закономерное чередование процессов температурного и влажностного воздействия на древесину в соответствии с её влажностью и сроками сушки. В процессе сушки в камере постепенно повышается (по ступеням) температура воздуха и понижается относительная влажность сушильного агента. Режимы сушки назначают с учётом породы древесины, толщины пиломатериалов, конечной влажности, категории качества высушиваемых материалов. В зависимости от требований, предъявляемых к пиломатериалам, режимы делятся на мягкие, нормальные и форсированные. При мягких режимах получается бездефектная сушка с сохранением физико-механических свойств древесины и цвета. При нормальных режимах получается бездефектная сушка с возможным небольшим изменением цвета у хвойной древесины, но с сохранением прочности. При форсированном режиме сушки получается древесина с сохранением прочности на изгиб, растяжение и сжатие, но со снижением прочности на скалывание и раскалывание на 15-20% и с возможным потемнением древесины. Наличие свободной и связанной влаги в древесине определяет два периода сушки. Удаление свободной влаги не вызывает усушки древесины и может происходить при более жёстких режимах. При влажности ниже 30% в древесине остаётся только связанная влага, удаление которой требует больших энергозатрат и влечёт за собой явление усушки.

Функциональное описание камеры сушки.

Камера сушки для древесины рассчитана для сушки древесины хвойных и лиственных пород, в штабелированном образе, на предварительно выбранной конечной влажности.

Древесина, складываемая на штабеля, сушится циркуляционным воздухом, температура и влажность которого автоматически регулируется.

Процесс сушки древесины осуществляется тем, что стремится к равновесию между влажностью древесины и климатом внутри камеры сушки.

Необходимый для сушки климат внутри камеры создаётся взаимодействием смонтированных нагревателей, распылительных устройств и системой свежего воздуха.

Процесс сушки контролируется с помощью автоматического устройства регулирования климата в соответствии с программой.

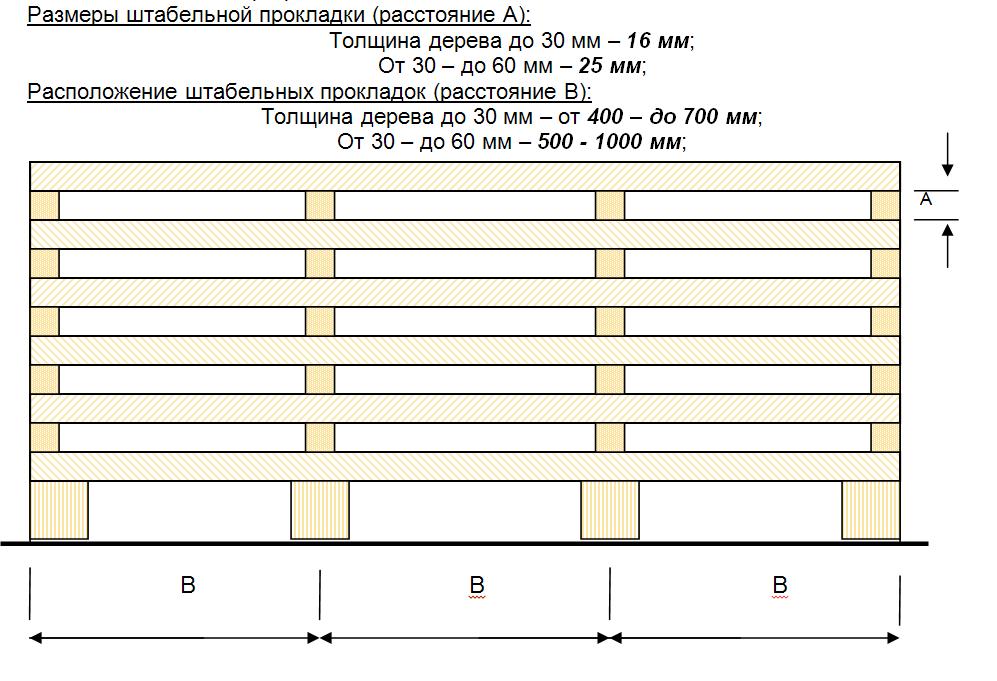

Штабели древесины со вложенными штабельными прокладками опираются на брусья, которые лежат на полу камеры сушки. Брусья расположены таким же образом, как штабельные прокладки.

Перед вывозом пиломатериала из камеры сушки необходимо, чтобы разница между внутренней и внешней температурами не превышала бы 30С.Очень важно, чтобы разница по влажности между склеиваемыми ламелями составляла не более 2%.

Цех изготовления клееных изделий.

После сушильной камеры необходимо, чтобы пиломатериал выстоялся в цеху склейки.

Температура древесины должна быть равна температуре помещения, при этом минимальной рабочей температурой в цехе клееной продукции можно считать 15С. неравенство температур древесины и воздуха порождает процесс высушивания или увлажнения поверхности древесины, что ведёт к появлению внутренних напряжений и покоробленности заготовок. Поэтому всегда желательным является выдерживание склеиваемого материала в цехе в течение времени, достаточном для выравнивания температур (1-2 суток).

Участок выторцовки дефектов.

На этом участке работники цеха флуоресцентным маркером выделяют на досках участки, содержащие сучки, кармашки, червоточины, обзол и т.д. Специальное оптическое устройство станка обрабатывает метки на досках, распиливает доски ровно по меткам и сортирует заготовки по длине.

Участок фрезеровки шипов, нанесения клея и сращивание под давлением заготовок.

Склейка шипового соединения производится:

I. Однокомпонентным полиуретановым клеем.

1) Расход 100 – 200 г/м2.

2) Время сушки около 25 минут при температуре 20С.

(Время сушки зависит от влажности заготовки и воздуха, а также от температуры помещения).

3) Давление прессования около 0,7 Н/мм2.

4) Последующее отвердение: После 2 – 3 часов возможна дальнейшая обработка склеиваемых частей. При повышенной влажности необходимая прочность достигается после 24 часов.

Клей отвердевает под воздействием влаги в водостойкую и стойкую к воздействию растворителей термоактивную клеевую плёнку.

Температура помещения, клея и материала не должна быть ниже 15С.

Хранение: в закрытом виде при комнатной температуре в течение 9 месяцев.

II. Двухкомпонентный клей с бесцветным отвердителем для водостойких клеевых соединений.

1) Расход 120 – 200 г/м2.

2) Время открытой выдержки – 5 мин.

3) Время прессования (для швов t=20С) – 20 мин.

4) Давление прессования около 0,5-0,8 Н/мм2.

Водостойкость клеевых соединений достигается после 7 дней.

Наилучшая температура для переработки составляет 18 - 20С, влажность 10 – 14%.

5) Жизнеспособность клея – 7 дней.

Отвердитель (5%) – 304.3 соответствует группе нагрузки D4.

Благодаря бесцветному отвердителю цвет не меняется, что очень выгодно для светлых пород.

Высокая прочность сцепления (даже при твердых породах). Эластичная клеевая плёнка не повреждающая инструмент.

Преимущество: Большая жизнеспособность.

После сращивания под давлением заготовка выдерживается не менее двух часов.

Участок четырехстороннего фрезерования.

Сращенные ламели пропускаются через четырёхсторонний фрезерный станок, где им предаются заданные размеры и шероховатость.

Участок склейки ламелей прессованием.

Роль давления заключается в том, чтобы сблизить склеиваемые поверхности и получить равномерный шов минимальной толщины (~0.6 - 0.9 МПа).

Излишне высокое давление при склеивании досок не даёт эффекта и не способствует повышению прочности соединения.

Склеивание производится посредством клея.

Для достижения степени нагрузки Д4 добавляется 5% турбоотвердитель.

1) Расход клея: 120 – 200 гр/м2

2) Время открытой выдержки: 6 – 10 мин.

3) Время прессования (склеивание поверхностей) – 25 минут

4) Давление прессования: 0,7 – 1 Н/мм2 (зависит от толщины заготовки)

5) Жизнеспособность клея – 24 часа.

После истечения 24 часов оставшийся клей может перерабатываться дальше как Д3 клей, или для достижения качества Д4 снова добавить 5% отвердителя.

Рабочий инструмент очищается водой.

Температура в помещении, где производится склеивание, а также температура самих ламелей должна быть в пределах 15 - 20С. При более высокой температуре меняется "открытое время" клея, а также время начала его полимеризации.

Склеивание должно производится не позже, чем 24 часа после строгания. Для сортов древесины, которые имеют в себе много жидкости (к таким принадлежит и сосна), выше указанный промежуток времени должен быть как можно меньше.

Состояние клея.

Для получения высококачественной клеенной продукции имеют значение практически все показатели клея, но в технологическом отношении важнейшую роль играет вязкость связующего. Однако, удобная для работы низкая вязкость клея, обычно соответствует низкой концентрации его, что нежелательно из-за значительного увлажнения древесины и увеличения времени отвердевания клея. Поэтому всегда приходится искать "золотую середину" между этими показателями. Снижение вязкости возможно при повышении температуры клея, но очень часто, что неприемлемо по условиям сохранения его жизнеспособности.

Расход клея.

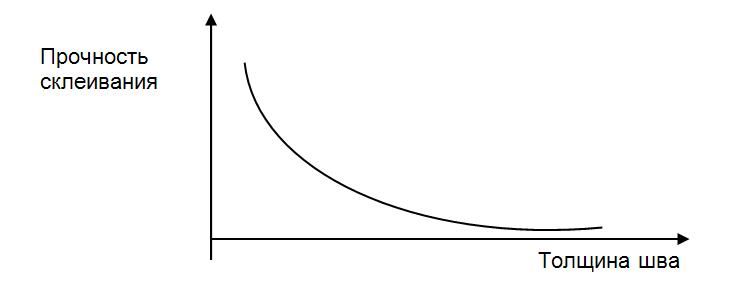

Теоретически считается достаточной ширина шва в одну молекулу. Слишком малый расход клея ведет к непроклею. Оптимальным во всех случаях нужно считать такой расход клея, который дает равномерный клеевой шов минимальной толщины. Эксперименты показывают, что прочность клеевого соединения значительно увеличивается с уменьшением толщины шва.

Время открытой выдержки (открытая выдержка).

Открытая выдержка – время от нанесения клея до сборки соединения. Она необходима для удаления излишков растворителя из клея и повышения концентрации клея, что способствует снижению времени отвердения и получению более качественного клеевого шва. Нужно стремиться к минимальной открытой выдержке для дисперсионных клеев, активно впитываемых древесиной.

Приёмка изделий.

Изделия должны быть приняты техническим контролем предприятия-изготовителя в соответствии с требованиями ТУ.

Изделия принимают партиями. Партией считают количество изделий одной марки, изготовленное на оной технологической линии в объеме сменной выработки. Качество изделий контролируют путем проведения приемо-сдаточных и периодических испытаний.

Приемо-сдаточные испытания каждой партии готовой продукции производит служба качества (лаборатория) предприятия-изготовителя профиля.

Берут случайные 5 шт. заготовок (деталей), из которых проверяют:

1) Размеры поперечного сечения.

2) Длину.

3) Отклонение от формы изделия.

4) Пороки древесины.

5) Дефекты механической обработки.

6) Влажность древесины.

7) Шероховатость.

Прочность и плотность клеевого соединения проверяют один раз в смену на трех образцах.

При получении неудовлетворительных результатов испытаний хотя бы по одному из проверяемых показаний на любом образце, проводят повторные испытания удвоенного количества образцов. При получении неудовлетворительных результатов повторных испытаний, партия изделий приемке не подлежит.

Технические условия.

Заготовки и детали деревянные клееные.

Предназначены для применения в жилищном, гражданском и индивидуальном строительстве.

1.1 Общие требования

Изделия должны соответствовать требованиям настоящих ТУ и изготавливаться по рабочим чертежам и технологической документации.

Материалы, применяемые для изготовления изделий должны соответствовать требованиям действующих стандартов.

Заготовки имеют прямоугольную форму поперечного сечения, предполагающую последующее фрезерование заготовки в номинальный размер.

Детали представляют собой фрезерованные изделия и имеют форму поперечного сечения, заданную в рабочих чертежах сборочных единиц.

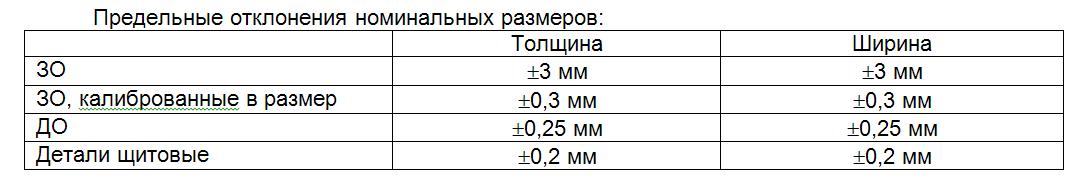

1.2 Классификация, основные размеры и условные обозначения.

Изделия классифицируются по назначению:

Заготовки брусковые для оконных (дверных) блоков – ЗО (ЗД);

Детали брусковые для оконных (дверных) блоков – ДО(ДД);

Детали щитовые для подоконных досок – ДЩПД;

Детали щитовые для филёнок;

Изделия подразделяют на предназначенные для применения:

Нормальные условия (относительная влажность воздуха 30 – 60%, температура от 0 до -40С);

В наружных условиях эксплуатации (относительная влажность воздуха 30 – 95%, температура от -50С до +50С).

По согласованию изготовителя с потребителем допускается устанавливать другие величины предельных отклонений от номинальных размеров изделий.

Предельные отклонения по длине брусковых заготовок не должны превышать +10 мм при длине до 2 м, +20 мм при длине свыше 2 м.

1.3 Характеристики.

Детали окон могут быть склеены по длине, ширине и толщине.

Склеивание древесины по длине должно выполняться на зубчатый шип, длина заготовок для сращивания не менее 180 мм. Число шиповых соединений на лицевой поверхности изделий на 1 м длины устанавливают в договоре на поставку.

При склеивании брусковых деталей и заготовок по толщине допускается выклеивать брус из двух или трёх заготовок радиального распила.

Клеевое соединение должно быть плотным. Зазоры в клеевых соединениях не допускаются. Разрушение соединений должно происходить по древесине. Площадь разрушения по клеевому шву не должна превышать 30% общей площади склеивания.

Площадь клеевых соединений должна быть не менее:

На скалывание древесины вдоль волокон при склеивании по толщине и ширине – 4,0 МПа;

На изгиб при склеивании по длине на зубчатый шип – 26-30МПа.

Долговечность клеевых соединений – не менее 40 условных лет.

Для изготовления изделий применяют древесину хвойных пород (не ниже второго сорта по ГОСТ 8486 или второй группы качества по ГОСТ 9685).

Применение древесины разных пород в одном изделии не допускается.

Влажность древесины должна быть в пределах 10% - 14%.

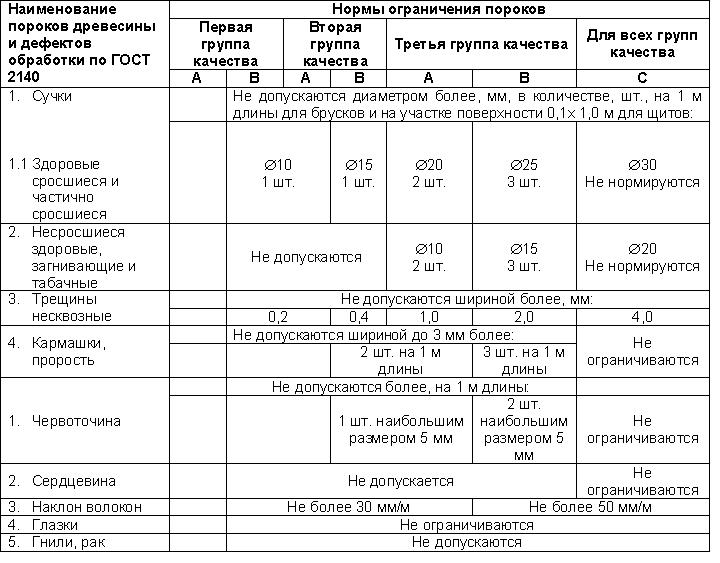

По качеству древесины, изделия подразделяют на три группы качества.

Для лицевых и нелицевых поверхностей заготовок и деталей изделий устанавливают различные требования к качеству древесины. (Поверхность А – лицевая, В – наружная, С – внутренняя).

Естественные пороки древесины и дефекты механической обработки первой, второй и третьей группы качества древесины брусковых деталей и заготовок ограничивают нормами, установленными в таблице с учётом видов поверхностей (А, В, С).

Сучки, трещины, кармашки, червоточины, сколы, вмятины на поверхностях вида А и В должны быть заделаны пробками на клею или зашпаклёваны (по согласованию с заказчиком).

Шероховатость древесины по ГОСТ 7016 должна быть не более:

А – 40 – 60 мкм;

В – 60 – 80 мкм;

С – 250 мкм.

Вклад участника

Обратная связь Автору

Обратная связь Автору