Технология ламинации широкоформатных поверхностей

Содержание

Введение

Популярность ламинации с каждым годом растет. Несмотря на кризис, уровень спроса на эксклюзивные изделия с ламинированной поверхностью сохраняется и даже растет. Это объясняется его элегантным внешним видом благодаря глянцевой поверхности, абсолютной защищенностью от механических повреждений, стойкостью к любым моющим средствам, в т.ч. кислотосодержащим и устойчивостью к возникновению пятен.

Что такое ламинация?

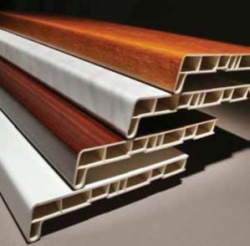

Ламинация – процесс, при котором на поверхность профиля наносится декоративная пленка, лицевая сторона которой обеспечивает высокую стойкость к внешним воздействиям (атмосфера и УФ) и сохраняет яркую расцветку на протяжении многих лет.

Ламинация профиля может быть односторонней или двухсторонней и производится на специальных станках, при этом используется двухкомпонентный клей или клей-расплав.

Процесс ламинирования проходит в три этапа:

1-й этап – подготовка профиля. На профиль наносится «праймер» для улучшения адгезии;

2-й этап – нанесение на пленку клеевого состава;

3-й этап – окутывание профиля пленкой при помощи системы роликов и валов.

Общие требования

- Температура воздуха в помещении должнабытьвыше +18°С.

- Влажность воздуха в помещении - на уровне 60–70%.

- Пленка, клей и профиль должны храниться при температуре выше +16°С.

Для безупречного и долговечного соединения пленки с профилем необходимо соблюдение всех требований к материалам и оборудованию.

Требования к пленкам

Для профиля с имеющимися дефектами поверхности пленку для ламинации следует подбирать с более грубой структурой, имитирующей структуру дерева.

Для глянцевых поверхностей напротив, следует выбирать светлые декоры, т.к. темные цвета хуже скрывают дефекты поверхности профиля. Также следует иметь в виду, что темный цвет лучше поглощает тепло и требует от несущего материала определенной стойкости к тепловому воздействию.

До получения точных данных об изменении ширины ленты пленки, следует оставлять запас ширины в 3–5 мм. При необходимости ее подрезают на ламинационной установке.

Бухты пленок следует хранить бережно, избегать давления и повреждений от ударов. Также при хранении они не должны подвергаться солнечному и температурному воздействию.

Требования к профилю

Профили для ламинирования не должны иметь внутренних напряжений и перекосов в геометрии и быть чистыми. Острые края следует закруглить. Необходимо контролировать единый цвет для всей партии, т.к. впоследствии разница в цвете несущего профиля может оказать влияние на оптическое восприятие конечного изделия.

Требования к праймеру и клею

Праймер – материал для подготовки поверхности перед склеиванием. Он состоит из растворителя в смеси с клеем (соотношение 10:1).Наносится при помощи специальной дюзы. При прохождении профиля с праймером сушильного канала растворитель испаряется. На профиле остается тонкая клеевая пленка. Обработка праймером нужна для улучшения поверхности субстрата – поливинилхлорида, алюминия или стали – перед ламинированием. В этом случае соединяются не пленка с профилем, а идеальная пара – клей с клеем. Подготовка клея производится в соответствии с инструкцией применения. Обязательно для всех предотвратить попадание посторонних частиц в клей, для чего емкость с клеем должна быть всегда плотно закрыта. Остатки клеевой смеси можно использовать для приготовления праймера. При ламинировании профиля используется два типа клея: – жидкий клей, – твердый, на основе ПУР-расплава. Основа жидкого клея полиэфирная смола после испарения растворителя образует линейные. Дихлорметан кипит при температуре 40°С. Введение в клеевую смесь изоцианатного отвердителя клеевой шов обеспечивает устойчивость шва к химикатам и высоким температурам благодаря образованию линейно-поперечных связей. Основа твердого клея – реактивный полиуретан. Он отверждается при охлаждении. Кроме того полимер, вступает в реакцию с водой, в данном случае с влажностью воздуха, которая проникает через пленку в клеевой слой. Благодаря реакции с влагой образуется пространственно сшитая структура с повышенной устойчивостью к химикатам, растворителям и температуры. Нанесение праймера с помощью войлока предпочтительно. При этом образуется явно влажная и быстро сохнущая пленка. Преимущество в том, что при механическом трении войлока праймер легко смешивается с материалом профиля, а имеющиеся вредные для склеивания вещества растворяются и смываются. Добавление в праймер флуоресцирующих веществ упрощает контроль за эффективностью его нанесения в УФ-свете. Для его сушки используют ИК-лампы. ИК-лучи дают тепло там, где это необходимо, и не образуют при этом пара.

Требования к растворителю

Следует знать и помнить, что растворитель, содержащий метиленхлорид, и клей, содержащий дихлорметан, вредны для здоровья. При работе с ними обязательно соблюдение правил техники безопасности. Пары дихлорметана тяжелее воздуха и оседают на пол. Вытяжные устройства должны собирать эти пары снизу. Клей-расплав в связи с этим предпочтительнее, т.к. при его разработке учитывались требования по охране окружающей среды. ПУР клей-расплав не содержит растворителя и имеет 100% сухой остаток.

Требования к оборудованию

Современные машины гарантируют безошибочное ламинирование поверхности любого профиля. В них предусматриваются моющий, сушильный и праймирующий узлы. В моющем узле обеспечивается очистка от пыли, жира и экструзионной смазки. Применяются щелочные и водные растворы ПАВ, нагретые до 40°С, их нанесение производится с помощью щеток или методом разбрызгивания под давлением. Затем профиль сушится, и на ламинируемую поверхность наносится праймер. Нагретая до 40–60°С поверхность профиля обеспечивает прочное соединение профиля с пленкой. Нанесение клея на пленку производится ракельной установкой. При этом контролируется масса и толщина клеевого слоя. В зависимости от типа клея рекомендуемый расход составляет 80 г/кв.м, толщина слоя при этом – от 55 до 75 мкм. Клей следует наносить минимально возможным слоем. Пленка с нанесенным на нее клеем проходит через сушильный канал с рециркуляцией воздуха и регулируемой температурой. Поверхность пленки не должна нагреваться более 40°С, иначе в клеевом слое может пузыриться.

Контакт пленки с клеем и несущим профилем происходит посредством широких роликов, которые передвигаются по всей системе, прижимая пленку без пузырьков. Эти ролики не обязательно должны иметь цилиндрическую форму, они могут быть сформированы в соответствии с профилем. Главное, чтобы ролики были направлены таким образом, чтобы образовать легкий «паровоз» для избегания включений воздуха. В зависимости от имеющегося набора валов и роликов ламинируются даже самые сложные по форме профили. Широкие профили ламинируются на специальных машинах, позволяющих окутывать поверхность до 1100 мм. Прижимное давление не должно быть высоким, дабы не возникало вытягивания пленки. Все протекторы ведущих, прижимных и направляющих роликов должны быть обтянуты дружественным материалу сырьем (пластиком), не должны иметь острых углов и кантов и осторожно передвигать изготовляемый материал. Особое внимание следует уделять тому, чтобы подача профиля происходила параллельно к оси машины и профиль не сбивался односторонним давлением роликов с прямого направления подачи. Если пленка превышает необходимую ширину, применяют специальный дисковый нож или устойчивый клинообразный нож. Для зачистки или фаски используют зачистной нож или медленно скользящее лезвие. Шлифовка или полировка не рекомендуется. Подача пленки должна быть равномерной и непрерывной. Тормозное устройство на подвесе пленки исключает излишнее разматывание пленки из рулона при внезапной остановке и предотвращает возможное образование складок. Поперечное разрезание пленки может происходить вручную, или, в зависимости от системы, автоматическим рубящим ножом или торцевой пилой.

Готовый продукт

Для защиты готового профиля при транспортировке, изготовлении окон и монтаже рекомендуется нанесение самоклеющейся защитной пленки на поверхность ламинированного профиля.

Перед использованием защитной пленки необходимо ее проверить на отсутствие материала, способного повредить лицевой слой ламинационной пленки. При использовании защитной пленки следует обратить внимание на то, что она должна быть снята с поверхности профиля не позднее, чем через 4 недели, иначе существует опасность того, что после ее снятия на ламинированной поверхности профиля останутся следы клея. После выхода из ламинационной машины профили должны складироваться в проветриваемом помещении для обеспечения проветривания и быстрого испарения остатков растворителя. Хранение осуществляется в паллетах. Дальнейшей обработке профиль подвергать не ранее 72 часов после ламинирования. В некоторых случаях, когда профиль изгибают под действием повышенных температур время до обработки следует увеличить до 14 дней.Источники

Общеоконный интегрированный портал ODF.RU

Вклад участников

Обратная связь Автору

Обратная связь Автору