Тонкая настройка производства (rewrite)

Тонкая настройка

Почему "тонкая настройка" и когда она нужна? Что можно и нужно настраивать в производстве, да ещё и "тонко"? В этой статье мы предлагаем порассуждать об этом и попытаться ответить на некоторые вопросы, связанные с повышением результативности работы производства окон.

Обычно успешный бизнес складывается из отличной идеи, замечательной команды и надёжных поставщиков. Когда эти необходимые компоненты сошлись и начали выдавать продукцию и профит, владелец и управленец задумывается о долгосрочных перспективах, о том, как сохранить и приумножить то, чего удалось достичь на старте? Более глубоко задумываться над такими вопросами:

- Как, являясь лидером, оставаться им и увеличивать отрыв от конкурентов в будущем?

- Как повышать отдачу от того, что уже вложено в компанию и нужно ли расширяться?

- За счёт чего обеспечить сложно копируемые конкурентные преимущества?

- Как это повлияет на прибыльность бизнеса сейчас и в будущем?

В этот момент приходит аналогия с пружиной - её легче сжимать вначале, чем дожимать до самого упора - так же и в производстве, когда из него уже "выжаты" значительные успехи по производительности и качеству, всё труднее "дожимать" ещё и ещё. Но при этом, в том самом диапазоне "дожатия" и лежат, как непростые для реализации концепции, так и трудновоспроизводимые конкурентные преимущества.

При равных с конкурентами ценах, сравнимых товарах и услугах, главный источник такого "дожатия" следует искать там, где создаётся ценность для потребителя – это цех, где из профилей, фурнитуры, при помощи труда рабочих появляется окно, за которое клиент отдаёт свои деньги – за правильно работающее окно нужного размера и нужного цвета. И от того, кто и сколько потратил ресурсов при производстве одного и того же окна, будет зависеть и кто сколько смог обеспечить себе прибыли. Именно об этом данная статья. В ней мы хотим показать, что «всего» два принципа – ВЫРАВНИВАНИЕ ПРОИЗВОДСТВЕННОЙ НАГРУЗКИ и производство ПИТЧАМИ, способны улучшить производственный поток и повлиять на всё предприятие в целом. Эти принципы раскрываются не как "благие намерения", а как конкретный метод, который можно применить на своём производстве незамедлительно.

Выравнивание

.

Феномен выравнивания с одной стороны противоречить привычным представлениям об эффективности обработки "больших партий одинаковых окон", но тем не менее способен изменить представление о том, как организовать производство окон более эффективно. Понять потребность в выравнивании на производстве можно задав себе несложные вопросы:

- Наблюдается ли, что некоторые станки и/или сотрудники в цехе то "завалены" работой, то им нечем заняться?

- Возникают ли (а, возможно, формируются целенаправленно) скопления рам, для которых не готовы створки, и створок, которым ещё не произведена рама?

- Есть ли внезапные перевыполнения сменного плана, когда этого не ждали. И недовыполнение такое, что даже странно - откуда оно?

- Часто ли приходится линии остекления и складу готовой продукции заканчивать работу, когда всё производство уже разошлось по домам?

- Требуется ли мотивация сотрудников, чтобы они задержались и доделали план на смену?

- Воспринимается ли текучка кадров, как проблема? Есть ли жалобы на переутомление от работников?

Если среди ответов на эти вопросы, есть "да", то значит есть и не неравномерность производственной нагрузки, которая не компенсируется и проявляется сначала в потоке производства, а потом и явлениях, указанных в вопросах выше.

Давайте определим, как эта неравномерность выглядит и откуда возникает.

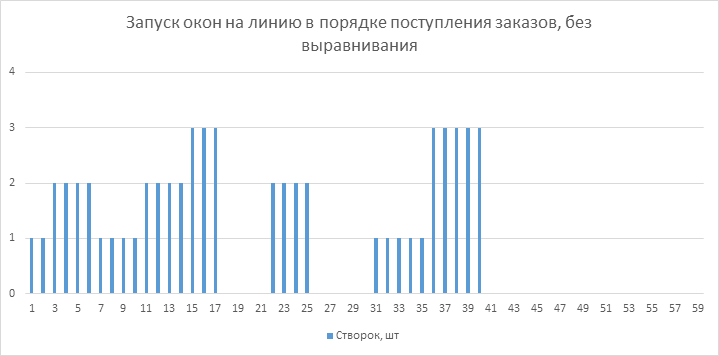

Например, возьмём производство, которое было спроектировано по времени цикла сварки. Допустим, мы имеем два сварочных станка, которые варят контур примерно за 180 секунд, есть фурнитурная станция, установка фурнитуры на створку на которой занимает 180 секунд, установка импоста 180 секунд и т.д.). Далее, мы приняли заказы на 59 окон и запустили их в обработку в той последовательности, как они и пришли из офиса продаж. Порядок следования изделий с определенным количеством створок указан на рис.1. Здесь можно видеть, что изделие то со створками, то без, а в конце и вовсе 19 "глухарей".

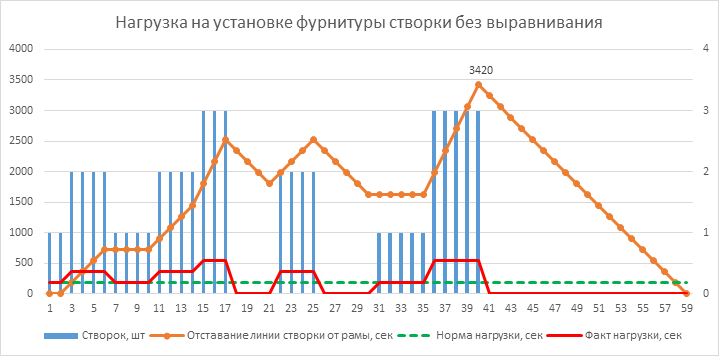

Таким образом, когда, изделие попадает на операцию установки фурнитуры на створку, оператор затрачивает на каждую створку 180 секунд, и если оценивать по конкретным изделиям, то ему требуется от 0 секунд, на "глухарь" и до 540 секунд, когда в окне сразу три створки. С точки зрения оператора это всё равно – для него створки - это те изделия, которые он обрабатывает, а как они синхронизируются с рамами он не видит. И видеть поток в целом должен начальник цеха. И что же он видит? А происходит следующее – рамы "текут" по своему потоку с постоянной скоростью – ведь рама всегда одна. А вот створки будут в своём потоке отставать тем больше, чем больше створок в окне. Постепенно, отставание будет накапливаться. Этот эффект показан на рис.2.

В самой высшей точке, на 41-м изделии, отставание створки от рамы составляет уже 3420 секунд или 19 изделий. Это означает, что когда для 40 изделий рамы будут готовы, то створок для не будет хватать для 19 из них. При этом, следующая операция, навеска, требует, чтобы соответствующая створка (-и) была в наличии для соответствующей рамы, иначе такое изделие нельзя передать дальше и остеклить. Конечно, можно воспользоваться уже имеющимися решениями:

- помещать створки в накопители (рис. 3)

- изготавливать створки раньше, чем рамы - на партию или две.

На своём производстве вы делаете так же? Значит не компенсированная неравномерность вынудила вас создать процесс производства, по определению содержащий потери. В данном случае – потери перепроизводства створок и другие, связанные потери - лишние люди, площади, брак. Потому что, как только появляется накопитель, то появляются операции по поиску подходящей створки в накопителе, а для этого нужно его просматривать, а для этого нужны люди или технические средства. Благо, что они тоже уже разработаны – появляются накопители с индикацией нужной створки: сканируешь раму, а над нужной секцией включается индикатор – остается пойти и взять нужную створку.

Таким образом, мы видим – не компенсированная неравномерность производственной нагрузки порождает целую индустрию дополнительных решений, оборудования и действий, что является прямыми потерями для производства – вложения в оборудование, лишние люди, лишние площади, лишние движения, ошибки, царапины и прочее.

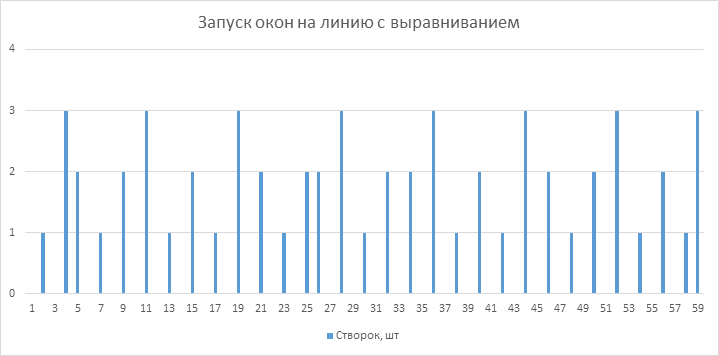

Можно ли избежать этих потерь или, хотя бы их сократить? Давайте посмотрим, что произойдёт, если нагрузку распределить равномерно по всему времени изготовления. Распределим окна таким образом, чтобы изделия с одинаковым количеством створок были равномерно распределены в рамках всего объёма производства (рис.4)

Эффект от такого запуска приведён на рис.5.

Как можно видеть из этого графика, нагрузка повышается и опускается каждый цикл, а накопление отставания за весь период производства четырежды достигает отметки в 360 секунд – т.е. всего в два изделия. Или, говоря другими словами, накопитель требуется всего для двух створок. Конечно, хранить, искать, перекладывать две створки гораздо проще, чем 19. Таким образом, всего лишь поменяв порядок запуска окон на производственную линию, мы можем избавится, или значительно сократить потери, связанные с неравномерностью производственной нагрузки. Выравнивая таким образом каждую операцию, трудоёмкость которой зависит от конструкции окна (сварка, фурнитура рамы, фурнитура створки, остекление и т.п.) мы получаем более ровную нагрузку и более спокойную работу при одновременном повышении производительности. Производительность вырастает за счёт того, что каждый ресурс – человеческий и технический более полно занимает своё время именно работой по созданию ценности.

ПИТЧ

Надеемся, что пример, приведённый выше помог понять, как простой перестановкой изделий на одной операции можно улучшить поток производства в целом. Однако пример этот теоретический. Мы приняли допущение, что есть 19 "глухих" окон и поставили их в конце смены. В реальных заказах как я ситуация возможна не всегда. Действительно, сложно предугадать какое именно окно в какой момент будет продано в офисе продаж. Поэтому, на производство попадают гораздо более сложные комбинации, нежели рассмотренные в примере. А ведь, кроме створок есть ещё установка импостов, разные виды остекления, разная фурнитура на раму и т.п. Поэтому и приходится каким то образом сглаживать эту неравномерность, чтобы можно было более-менее точно планировать производство. Нам известны разные способы преодоления неравномерности загрузки производства, которые применяются в разных случах и разными способами на производствах:

- «Условные единицы». Есть элементы конструкции,принятые расчётными «единицами», их сумма является планом и оценкой трудоёмкости. Выполнить число "условных единиц" - план на смену.

- «Углы». По сути - упрощённый метод №1 - в качестве "условной единицы" - "угол"

- "Квадратные метры" – считается, что при длительном периоде количество створок, импостов и прочего вырвнивается. И оно действительно выровняется, только если период взять достаточно большой, а что внутри периода - не известно.

- "Стандартное окно" - двустворчатое окно с поворотно-откидной створкой. Вся линия настроена так, будто выпускаются только стандартные окна. Остальное - как нибудь само выровняется.

- «Коэффициент сложности» - количества створок, делённое на количество изделий. Если в сумме плана на день это значение стремится к единице, то вполне можно применять способ №4. На длительный период действительно работает. Но, анализируя неделю можно удивится - почему обе недели имеют одинаковый коэффициент сложности, но разную результативность по штукам. Странно!

- «Встроенный планировщик» - встроенна в программное обеспечение функция. Почти волшебная, но не всегда понятно работающая. Хорошо, если работает правильно и помогает.

- «Взаимопомощь», когда сотрудник, по разным причинам, оказавшийся без полезной нагрузки, должен ощутить внутреннее движение и самостоятельно переместится со "своей работы" на "не свою" - туда, перегрузка и накопилась очередь изделий.

Каждый из этих способов даёт эффект, не зря же они придуманы и используюся!? Но работают они на длинном временном отрезке - смена, неделя, месяц. Выровнять нагрузку на коротком отрезке, сравнимом с временем цикла, как раз с которым выполняется работа в цехе, не получается! Накопители рам и створок, как индикатор неравномерности, остаются всегда на месте!

Как же добиться равномерности загрузки? Подход такой же, что и 100 лет назад применил Генри Форд – производить только одно «изделие». Вариаций нет, значит потерь нет. Но как производить только одно изделие, если комбинаций размеров, цветов и исполнений на самом деле 50 000+? Способ состоит в том, чтобы из настоящих 50 000 изделий вычислить, скомпоновать и использовать при планировании «условное изделие».Такое «условное изделие» - это более широкое понятие, чем просто одно окно. Необходимо подобрать такой набор из уже заказанных окон, который будет изготавливаться приблизительно за один и тот же временной цикл. Это может оказаться "пакет" из 10 окон разной сложности. Или 15. Или даже 30. Подобранный под единый цикл изготовления набор окон будем называть ПИТЧ (от англ. "pitch" – упаковка).

Формирование питча, это вполне понятная процедура и опирается она на следующие подходы:

- Полное удовлетворение клиентского спроса

- Параметры технологического процесса, влияющие на трудоёмкость (производственную нагрузку).

Рассмотрим каждый в деталях:

Удовлетворение спроса – чтобы понять, каков спрос, нужно просто сложить всё количество лзаказываемых каждый день окон - если все ваши покупатели заказывают в день 300 окон, то это и есть уровень спроса. Это значит, что и производство должно выдавать эти же самые 300 окон за день. Так, если ваша рабочая смена состоит из 10 часов, то необходимо выдавать окно каждые 120 секунд. Это – ВРЕМЯ ТАКТА. При существующем уровне развития технологий, изготавливать за одно и то же время разные окна проблематично. Но, подобрав ПИТЧ из окон разной сложности (таким образом, чтобы сумма трудоёмкостей составляла приблизительно одно и то же время, например, 60 минут) уже можно рассчитывать на то, что такой ПИТЧ будет производится за заданное время с незначительными отклонениями и содержать определенное количество изделий разной сложности.

Параметры технологического процесса – это уникальная комбинация вашего оборудования, помещений, сотрудников и других ключевых параметров, которые определяют трудоёмкость операций (Каждый производитель имеет выбор - сваривать контуры на одном четырёхголовочном автомате или на двух двухголовочных и во всём остальном тоже). Последовательно переходя от операции к операции и определяя и суммируя время, которое небходимо на операциях для производства окна, можно определить, какую производственную нагрузку (суммарную длительность) создаёт конкретное окно (например, длительность установки импоста составляет 90 секунд. В окне имеется всего три импоста, значит это окно на установке импоста создаст нагрузку в 270 секунд, а окно без импостов пройдёт операцию без задержки и не создаст никакой нагрузки).

Далее, чтобы начать выравнивание, и поиск нужной выровненной комбинации, введём ограничение по набору моделей, которыми будем описывать суммарнуб производственную нагрузку. От «очень простого» до «очень сложного»:

- А – очень простое

- B – простое

- С – нормальное

- D – сложное

- E – очень сложное.

Это модели, задающие интервалы суммарной производственной нагрузки. Теперь нужно определить, какие модели в каком количестве нам необходимо включить в питч таким образом, чтобы в нём были представлены все модели, но сам питч был бы минимально возможного размера. Для этого необходимо использовать статистику по уже проданным окнам - будет нетрудно заметить, что для каждого рынка характерны особенности по изготавливаемым окнам -у кого-то больше створок, у кого-то глухарей. Кто-то специализируется на дверях и ламинации и т.п. Из такого анализа определяем, сколько моделей каких окон выйдёт в питч:

Питч, длительностью 60 минут будет, например содержать 30 моделей в следующей пропорции:

- Очень простых A – 2

- Простых B – 8

- Нормальных С – 15

- Сложных D – 4

- Очень сложных E – 1

"Условное изделие", которое теперь состоит за 30 реальных – это и есть ПИТЧ. Его "формула" равна A2B8C15D4E1. И теперь мы можем работать с питчем, как с единичным изделием, добиваясь ПОТОКА ЕДИНИЧНЫХ ИЗДЕЛИЙ. Но даже получив такое "условное изделие", мы ещё не получаем выровненной нагрузки, потому что, если запустить окна в производство в соответствии с полученной последовательностью, то получим вот такой вид питча:

По приведённому выше питчу видно, что вначале будет возникать недозагрузка, затем нагрузка будет в норме, а затем - перегрузка. Для устранения этой оставшейся неравномерности необходимо выровнять нагрузку внтури питча, причём выполнить это одновременно по всем ключевым параметрам процесса - количеству створок, количеству импостов, количеству заполнений и по другим, которые определяют сложность изделия.

После такого выравнивания мы получим выровненный питч, который и следуюет запускать в производство, собдлюдая сформированную последовательность

Эта последовательность и является результатом обработки входящих заказов и превращения их в выровненную последовательность, проходящую через производство с единым ритмом. Такая последовательность использует для сглаживания нагрузки максимум, который возможно получить из проданных и переданных в производство заказов.

Таким образом, два принципа - выравнивание и формирование потока единичных питчей, объединённые в условиях производства, позволяют создать действительно стройный поток производства окон - без лишнего "жира" в виде накопителей, дополнительных сотрудников, времени ожидания. Благодаря такому потоку по всему предприятию появится общий ритм работы - ритм питча. Все связанные процессы смогут подстроится под этот ритм и также улучшить свою работу - от закупки комплектующих до монтажа окна.

Информация с сайта: [www.leantool.ru]

Обратная связь Автору

Обратная связь Автору